Процесс шлифования песка для производства хлористого метода диоксид титана является критически важным фактором достижения высококачественных результатов. В этой статье рассматриваются тонкости этого процесса и подчеркивается его значение для обеспечения высокого качества продукции.

Хлористый метод производства диоксида титана имеет несколько ключевых преимуществ. В частности, она сокращает производство отходов, обеспечивает высокое качество продукции и может похвастаться эффективным технологическим потоком. Высокое качество продукции связано с низким содержанием примесей и отличной отделкой. Стадия окисления в процессе хлористого метода обеспечивает тонкую гранулярность продукта, что снижает потребность в высококалорийном шлифовании. Однако, несмотря на это, мелкое шлифование по-прежнему имеет важное значение в силу таких факторов, как рубцы и мокрое агрегирование, вызванное окислением. Шлифовальные машины играют ключевую роль в этом процессе, специально разработанные для удовлетворения этих требований. После стадии шлифования песка рубцовые частицы очищаются, агрегированные частицы открываются, и частицы постепенно превращаются в сферические формы. Такая трансформация облегчает распределение концентрированных частиц по размеру, гарантируя, что конечный продукт обладает исключительными пигментными и оптическими свойствами.

Выбор соответствующей шлифовальной машины включает в себя соображения структуры, материалов и важнейших компонентов выбора. Эффективность шлифования песка зависит также от условий подачи, включая размер частиц, концентрацию, значение pH и метод рассеивания. Для целей данной статьи, we'. Основное внимание будет уделяться различным титановым процессам шлифования песка в промышленности по производству диоксида титана: автономным непрерывным, последовательным непрерывным и одноствольным мульти-прогонам. Автономная непрерывная шлифовальная установка состоит из станка для шлифования песка, двух резервуаров (входного и выходного) и откормочного насоса. Серийное шлифование, также форма непрерывного шлифования, включает в себя соединение нескольких шлифовальных машин песка. Как правило, на первом этапе производится грубая шлифовка, а на последующих этапах-более тонкая шлифовка. С другой стороны, одноствольный многоканальный процесс шлифования использует серийное производство. Разгрузка контролируется либо временем, либо несколькими итерациями, обеспечивая тонкую шлифовку. Большинство заводов по производству диоксида титана предпочитают автономные непрерывные процессы из-за их прочной преемственности и высокой производительности. Тем не менее, it'. Следует отметить, что другие методы шлифования обеспечивают явные преимущества с точки зрения качества и согласованности продукции.

Экспериментальные материалы и оборудованиеСырье состоит из рассеянной навозной жижи диоксида титана. Применяется гексаметафосфат натрия с дозой 0,3%. Концентрация навозной жижи составляет 29%, удельный вес - 1,290 г/см3, а показатель pH - 9,95. Навозная жижа предварительно обрабатывается с помощью высокоскоростного распылителя. Основное оборудование включает в себя 3 - литровый лабораторный измеритель для шлифования песка с износостойкой легированной облицовкой, анализатор размера лазерных частиц Malvern 3000, небольшое лабораторное устройство для подачи воды в ванну, фильтрационное оборудование, печь и пульверизатор воздушного потока.

Экспериментальная процедураПроцесс начинается с распыления сырья с помощью высокоскоростного распылителя. Шлифовальные станки с песком загружаются с 0,4 мм, 0,6 мм (обычно используемые размеры для диоксида титана) и 1,0 мм (используемые для крупнодисперсного шлифования) циркониевых бусин. В "слёрри энд"#39; параметры s согласуются между шлифовальными операциями. Однопроходное шлифование имитирует автономное непрерывное производство. Последовательное шлифование имитирует непрерывное серийное производство. Навозная жижа, подвергнутая трем пропускам циркониевой шлифовки, проходит дальнейшую шлифовку с использованием циркониевых бусин диаметром 0,4 мм на той же машине. Для измерения размера и распределения частиц через 10- минутные интервалы проводится несколько проходов.

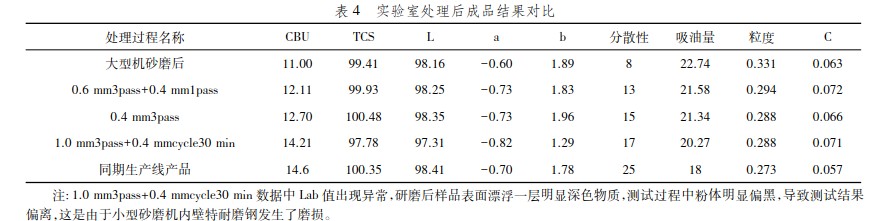

Нанесение покрытий, фильтрация и анализНавозная жижа, подвергаемая крупномасштабному машинному измельчению, навозная жижа, получаемая в результате последовательного измельчения бисера цирконием диаметром 0,4 мм и 0,6 мм, и навозная жижа, получаемая в результате трех прогонов циркониевого бисера диаметром 1,0 мм, подвергается лабораторному покрытию, фильтрации, сухе и процессам распыления. Это соответствует стандартам тестирования продуктов на содержание диоксида титана для анализа и оценки результатов.

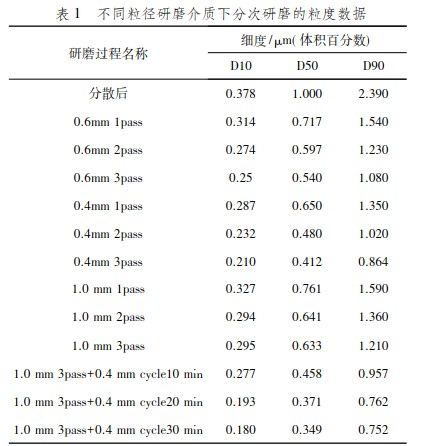

Сопоставление размера частицСравнивая данные о распределении частиц по размерам из различных сред шлифования, мы наблюдаем тенденцию уменьшения размера частиц с каждой итерацией шлифования. В то время как на первых порах циркониевые бусины большего диаметра значительно уменьшаются по размеру, уменьшение становится менее заметным с увеличением числа шлифовальных итераций.

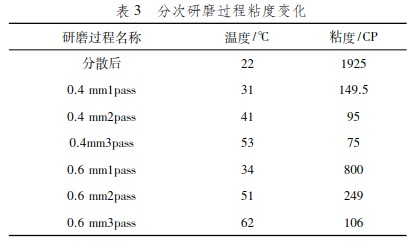

Сравнение вязкостиДанные о вязкости при шлифовании бисера циркония диаметром 0,4мм и 0,6мм свидетельствуют о постоянном снижении вязкости при увеличении числа циклов шлифования. Температура также повышается в результате поступления энергии во время шлифования. Меньший объем шлифовальных сред приводит к более значительному снижению вязкости. Это снижение вязкости объясняется увеличением энергии частиц, повышением температуры и распылением процесса шлифования. Увеличение дисперсии открывает путь для улучшения покрытия.

Качество и эффективностьКлючевое значение имеют качество и эффективность процесса шлифования. Данные о размерах частиц свидетельствуют о Том, что последовательные и многократные процессы шлифования приводят к последовательному сокращению размера частиц. Это указывает на то, что регулировка процесса шлифования может обеспечить желаемый размер частиц. Кроме того, эта корректировка может быть достигнута путем последовательного или многократного измельчения, что в конечном итоге приведет к повышению качества продукции.

В заключение следует отметить, что процесс шлифования песка является важнейшим фактором производства высококачественного хлористого метода диоксида титана. Этот процесс значительно снижает размер частиц, обеспечивая точный контроль и стабильность распределения частиц по размеру, что в конечном итоге влияет на качество продукции. Оптимальный выбор процесса включает в себя последовательное или многоразовое шлифование с циркониевыми буснами от 0,4 мм до 0,6 мм. Производительность шлифовальных станков определяется требованиями шлифовальных станков, что позволяет достичь желаемого эффекта шлифования. Поэтому предприятиям, работающим с использованием метода хлорида диоксида титана, следует подчеркнуть важность процесса шлифования песка и рассмотреть преимущества последовательного или многократного шлифования для повышения качества и эффективности продукции.

Подайте ваш запрос,

Мы свяжемся с вами как можно скорее.

Sanxin New Materials Co., Ltd. специализируется на производстве и продаже керамических бусин и деталей, таких как шлифовальные средства, струйные бусины, подшипник, часть конструкции, керамические износостойкие вкладыши, наночастицы нанопорошка