Подвесные добавки обычно готовятся с использованием песочных мельниц в качестве шлифовального оборудования. В результате изменения таких параметров процесса, как диаметр шлифовальных сред, отношение луча к материалу и время шлифования, с помощью лазерного анализатора размера частиц измерялось распределение взвешенных веществ Bacillus thuringiensis и Emamectin Benzoate Benzoate по размеру. Было изучено воздействие различных технологических параметров на распределение взвешенных веществ по размеру частиц. Experimental results indicate that when using zirconia beads as grinding media in a sand mill, selecting smaller beads, an appropriate bead-to-material ratio, and sufficient grinding time results in narrower particle size distribution of the suspension agent products.

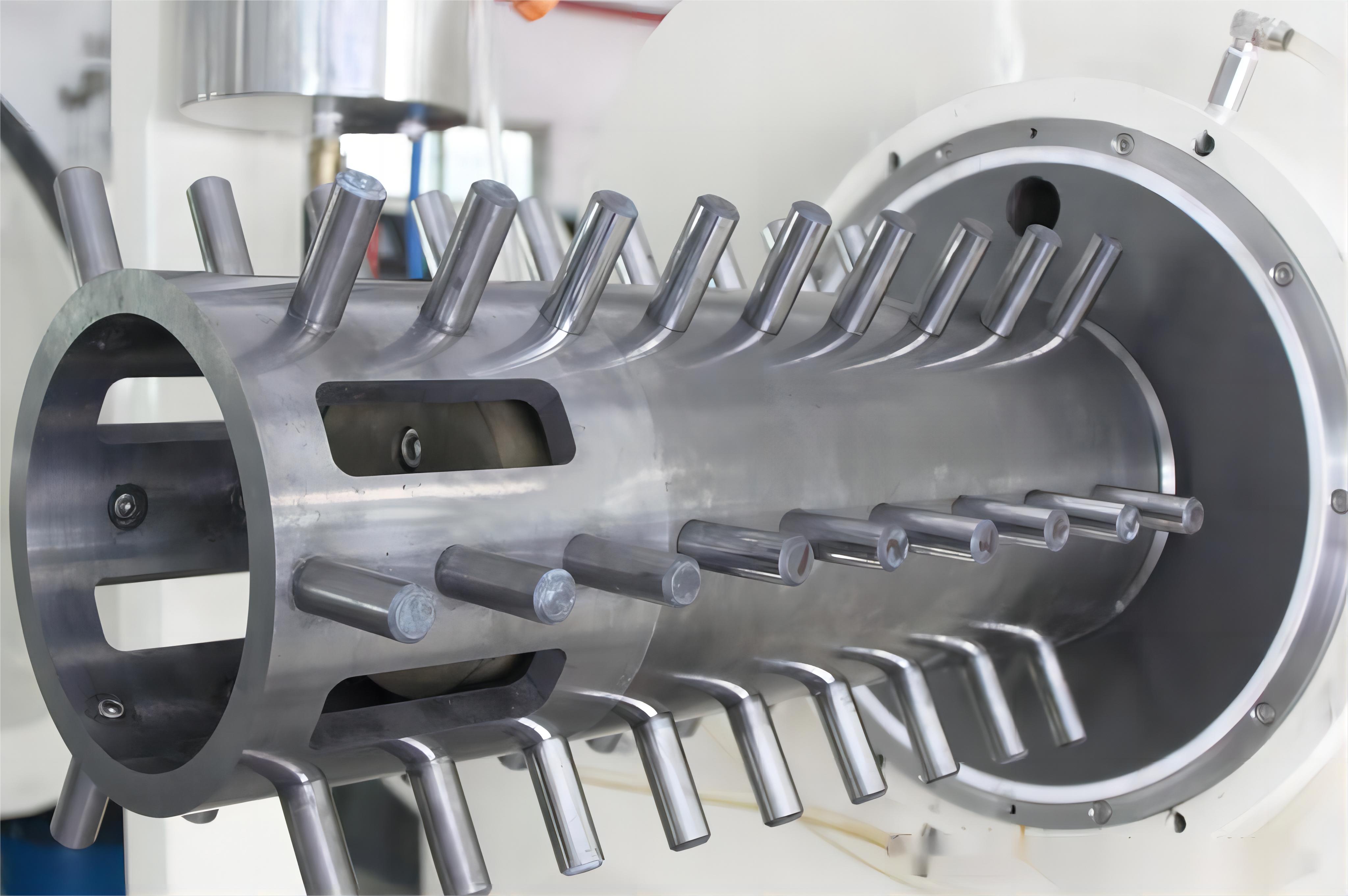

Процесс включает в себя перекачивание насосом предварительно смешанных материалов из смесительного сосуда в закрытую камеру песчаной мельницы, где они вступают в контакт с быстро вращающимися шлифовальными средами. Это взаимодействие приводит к интенсивным столкновениям и трению между твердыми частицами в материале и шлифовальных средах, что облегчает очистку и рассеивание частиц. Непрерывная работа включает в себя rotor's центробежное действие, отделяющее шлифовальные средства от материала. Очищенный материал нагнетается нагнетательным насосом через разрывы центробежного фильтра (разрыв между статором и ротором) в приемник (бочку для оборота), в то время как шлифовальная среда остается в камере песочной мельницы для дальнейшего удаления крупнодисперсных частиц из навозной жижи. После нескольких циклов шлифования частицы материала достигают требуемой точности и узкого диапазона распределения частиц по размеру.

Выбор подходящих шлифовальных сред имеет решающее значение для повышения эффективности шлифования, однако он остается слабым звеном в использовании песчаных мельниц. Существуют различные типы шлифовальных сред, включая стеклянные бусины, керамические бусины, стальные бусины, глиноземы и циркониевые бусины. Хотя глиноземы и циркониевые бусины превосходят обычные стеклянные бусины по твердости, сжимающей прочности и износостойкости, их более высокая стоимость ограничивает их широкое использование. Кроме того, существуют различные мнения относительно использования шлифовальных сред для достижения эффективности шлифования. Основное внимание в этом исследовании уделяется бусины Y-TZP циркония в качестве шлифовальных сред, при этом особое внимание уделяется распределению частиц по размерам взвешенных веществ в различных условиях процесса шлифования, что позволяет получить представление о подготовке взвешенных веществ.

В ходе экспериментов использовались различные параметры процесса шлифования для изучения их воздействия на дисперсию (размер частиц) взвешенных веществ в лабораторных условиях. Полученные результаты свидетельствуют о Том, что выбор более мелких шлифовальных сред, соответствующего соотношения между балкой и материалом и соответствующего времени шлифования позволяет повысить дисперсивность продуктов, содержащих взвешенные вещества. Однако лабораторные условия не учитывают некоторые факторы самих сырьевых материалов (такие, как твердость, первоначальный размер частиц, вязкость и т.д.) и ненепрерывный поток материалов, что делает использование соотношения буса и материала недостаточным для характеристики эффективности измельчения в промышленном производстве.

В промышленном производстве, где материалы являются постоянным вводимым или выходным ресурсом, решающее значение приобретает определение эффективности шлифования с использованием степени наполнения шлифовальных сред. Степень наполнения шлифовальных сред означает процент объема шлифовальных сред, необходимый для оптимальной эффективности шлифования. Степень наполнения песочных мельниц различных типов различается, что влияет на эффективность шлифования. Более высокая скорость наполнения увеличивает кинетическую энергию, тем самым повышая эффективность шлифования, но чрезмерно высокая скорость наполнения может повысить температуры или привести к блокировке выхода. И наоборот, более низкие показатели наполнения снижают вероятность столкновений между шлифовальными средами, снижают эффективность шлифования и увеличивают время шлифования.

Исследование подчеркивает важность оптимизации параметров процесса шлифования, в Том числе выбора шлифовальных сред, соотношения бусинки к материалу, времени шлифования и степени наполнения, для достижения желаемого распределения частиц по размеру и повышения эффективности производства взвешенных агентов в промышленных условиях.

Подайте ваш запрос,

Мы свяжемся с вами как можно скорее.

Sanxin New Materials Co., Ltd. специализируется на производстве и продаже керамических бусин и деталей, таких как шлифовальные средства, струйные бусины, подшипник, часть конструкции, керамические износостойкие вкладыши, наночастицы нанопорошка