В поисках мелкодисперсных порошков сырья, подходящих для спекания керамических мембранных опор, этот эксперимент использовал в качестве исходного материала порошок оксида алюминия размером 500 м. Цель заключалась в изучении оптимальных условий мокрого фреза. Мокрое фрезерование производилось в разное время фрезерования и в зависимости от соотношения между шариком и материалом для сравнения эффекта фрезерования. Для того чтобы сделать выводы, были измерены размеры частиц и распределение порошка после фрезирования с учетом стоимостных факторов. Результаты эксперимента показывают, что соотношение балласта к материалу от 9:1 до 11:1 и время фрезирования от 9 до 10 часов обеспечивают оптимальные условия фрезирования. Последующие эксперименты подтвердили, что в этих оптимальных условиях полученный порошок имеет более равномерное распределение по размеру частиц и может непосредственно использоваться для спекания высокотемпературных, высокопрочных керамических мембранных опоров.

С быстрым развитием технологии разделения мембран, керамические мембраны нашли широкое применение в таких отраслях, как продовольствие, химическая инженерия, фармацевтика и биотехнология. Вместе с тем отсутствуют исследования по технологии мокрой подготовки порошка оксида алюминия, который является обычным сырьем для керамических мембран. Такие параметры, как размер частиц, их распределение по размеру и сферичность порошка, могут непосредственно влиять на структуру и рабочие характеристики окончательной спеченной керамической мембраны. Сокращение производственных затрат на поддержку керамической мембраны также является ключевым направлением исследований керамической мембраны в последние годы. Поэтому важнейшее значение имеет подготовка порошков, которые отвечают требованиям формы и производительности для поддержки спекания керамической мембраны, оптимизация условий их подготовки и снижение затрат.

В наши дни 's производство керамической мембраны, α-Al2O3 является одним из важных сырьевых материалов для подготовки керамической поддержки мембраны. α-Al2O3 устойчив в различных кристаллах оксида алюминия, имеет большую энергию решетки, высокую температуру плавления и высокую твердость. Однако измельчение коммерческого порошка "α-Al2O3" в соответствующие размеры частиц является сложным процессом. Как правило, время фрезерования, как правило, превышает 12 часов, и этот процесс потребляет значительное количество энергии, что составляет около 50% стоимости производства керамической мембранной поддержки. Поэтому необходимо оптимизировать условия фрезерования, повысить эффективность производства, снизить энергопотребление, снизить себестоимость производства керамических мембран, а также дополнительно повысить промышленную целесообразность использования керамических мембран. В то время как сухая фрезеровка обеспечивает лучшую сферичность частиц по сравнению с мокрой фрезеровкой, мокрая фрезеровка является более эффективной. Таким образом, в ходе этого эксперимента была использована технология мокрого фрезерования с использованием полиакриловой кислоты (паа) в качестве дисперсирующей среды для оптимизации параметров, которые существенно влияют на эффективность фрезерования, таких как время фрезерования и соотношение балласта и материала.

В рамках эксперимента

2.1 экспериментальные материалы

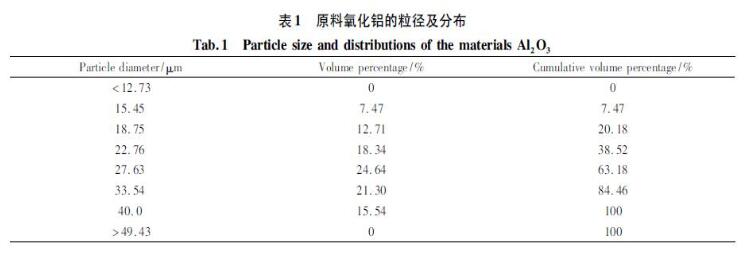

Порошок оксида алюминия был куплен у компании в городе зибо, провинция шаньдун, с частицами размером 500 м. Распределение частиц по размеру показано в таблице 1.

2.2 основное экспериментальное оборудование

Вертикальная шаровая мельница, модель LM-70, с общей мощностью 5,5 КВТ, изготовлена Wuxi Xinbiao Powder Machinery Manufacturing Co., Ltd.

Лазерный анализатор размера частиц, модель Winner2000S, с точностью тестирования 0,1 -300 μm, производства Jinan Weinan particle Instrument Co., Ltd.

Воздушный компрессор, двойной диафрагменный насос, духовка, электронные Весы и другое оборудование.

2.3 экспериментальная процедура

Используя технологию мокрого фрезерования, 500 - миллиметровый порошок оксида алюминия был измельчено под различными соотношением балласта и материала (3:1, 5:1, 7:1, 9:1 и 13:1), чтобы получить целевые частицы (частицы меньше 10 μm) с процентом веса (% по весу) более 90%. Для сведения к минимуму загрязнения при фрезеровании в качестве фрезерной среды использовались 6мм композитные циркониевые бусины. Общее время фрезерования составило 15 часов. При фрезеровании 2,5 часа, 5 часов, 7,5 часа, 8,5 часа, 10 часов и 15 часов 500 мл фрезерованной суспензии оксида алюминия было взято для сушки в духовке. Размер и распределение частиц определяются с помощью лазерного анализатора размера частиц.

Результаты и анализ

3.1 экспериментальные результаты

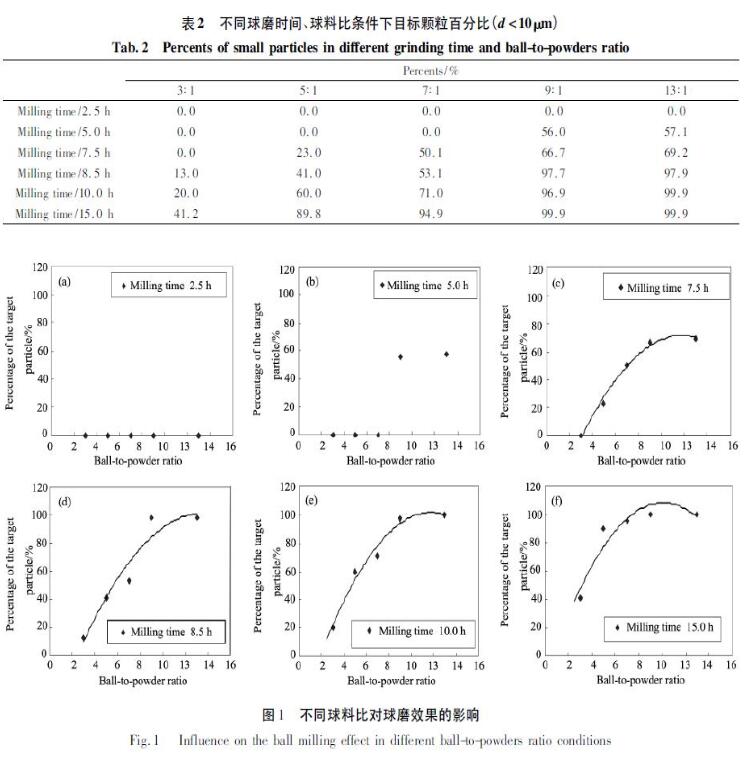

Экспериментальные результаты при различных сроках фрезерования и соотношении балласта и материала показаны в таблице 2.

3.2 сравнительный анализ

(1) влияние соотношения балласта и материала на результаты фрезерования

На рис. 1 показана степень заполнения целевых частиц в процентах от соотношения балласта к материалу на оси х, при этом результаты сопоставляются по прошествии того же времени фрезирования. На графике 1а показано, что, независимо от соотношения балласта и материала, после 2,5 часов фрезерной обработки частицы сырья остаются в диапазоне 10-40 гранум, что затрудняет достижение целевого размера частиц. Диаграмма 1b показывает, что после 5 часов фрезирования те, кто имеет более высокие соотношения балласта и материала, могут достичь более 50% целевых частиц, в то время как те, кто имеет более низкие соотношения, не достигают целевых частиц. Это говорит о Том, что на начальных этапах фрезирования, особенно в течение первых 5 часов, соотношение балласта и материала является основным определяющим фактором, причем более высокие соотношения приводят к повышению эффективности фрезирования. На графике 1с показано, что после 7,5 часов флингования процент заполнения целевых частиц первоначально непрерывно увеличивается при более высоких соотношениях между шариком и материалом и стабилизируется, когда соотношение превышает 10:1. Это свидетельствует о Том, что после достижения определенного значения соотношение балласта и материала более не является основным фактором, а поломки и увеличение количества частиц сырья стали основными факторами повышения эффективности столкновений. Графики 1d, e и f показывают, что те, у кого соотношение балластных и вещественных компонентов выше, достигли процесса фрезирования (процент заполнения целевых частиц превышает 90%) до 15 часов и "обратного фрезирования". Это явление может происходить на более поздних этапах, т.е. на этапе агломерации. Поэтому при высоком соотношении балласта и материала процентная доля целевых частиц может замедляться.

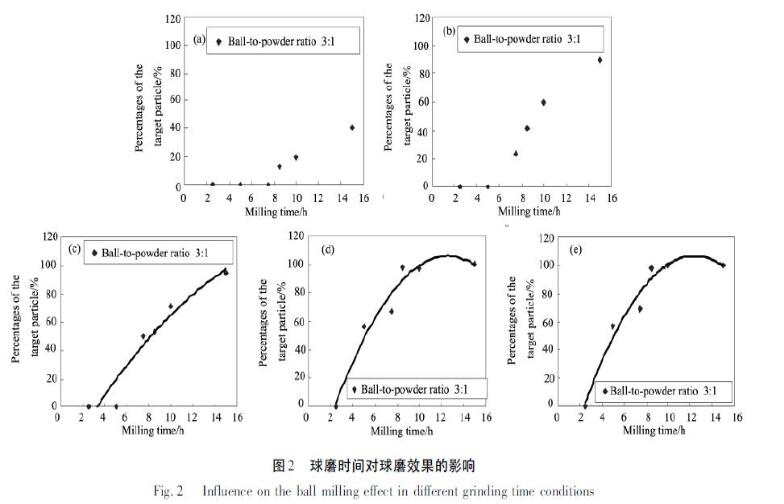

(2) изменение эффекта фрезерования в зависимости от времени фрезерования

С учетом процентной доли целевых частиц по оси y и времени фрезерования по оси x на рис. 2 сопоставляются различия в воздействии фрезерования при одинаковом соотношении количества шара и материала. Как правило, по мере увеличения соотношения балласта и материала возрастает вероятность контакта между материалом и фрезерующей средой, что ведет к одновременному повышению эффективности фрезерования. Однако результирующая тенденция в области фрезерного воздействия имеет явную вариацию. Диаграммы 2a и 2b показывают, что при соотношении балласта к материалу 15:1 процентная доля целевых частиц достигает 90% после 15 часов фрезирования и свидетельствует об ускоряющейся повышательной тенденции. Это указывает на то, что в этих условиях фрезирование в течение 15 часов все еще находится на начальной стадии разрушения материала (между 10-40 гранум) и частичного образования целевых частиц, и требуется больше времени для завершения фрезирования цели, что приводит к высокому потреблению энергии. Когда отношение балласта к материалу достигает 7:1 или выше, тенденция к увеличению процентной доли частиц-мишеней уже не ускоряется и остается практически линейной, а скорость увеличения замедляется, когда соотношение составляет 9:1. В 13:1 цель фрезерования достигается примерно через 8 часов, что значительно сокращает время фрезерования и потребление энергии. Организация < < итд > >#39. s важно отметить, что ни Один из измеренных целевых показателей доли частиц не достиг 100%, что свидетельствует о Том, что даже в случае частиц микрометра агломерация все еще существует.

Исходя из цели фрезерования, которая состоит из частиц размером менее 10 гравм с процентом, превышающим 90%, мы можем рассчитать необходимое время фрезерования на основе трендов трех групп данных фрезерования с соотношением частиц к материалу 7:1, 9:1 и 13:1. Расчетное время фрезерования составляет 13,7 часа, 8,7 часа и 8,5 часа, соответственно. Это говорит о Том, что если соотношение балласта к материалу превышает 9:1, то требуемое время фрезерования существенно не меняется и соотношение балласта к материалу более не является контролирующим фактором. Согласно инженерным конвенциям, оптимальное соотношение балласта и материала между 9:1 и 11:1. Если объединить результаты, полученные на графиках 1 и 2, то идеальное время фрезирования составляет от 9 до 10 часов.

3.3 эксперимент и анализ спекания

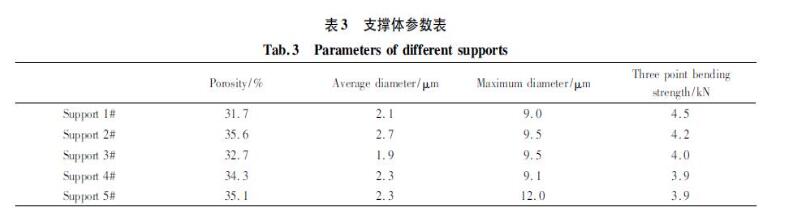

Сферичность порошка напрямую влияет на спекание керамических мембранных опор. Хорошо округленный порошок Al2O3 может образовывать опорную структуру в форме сферического штампования, что приводит к несколько меньшей пористости и меньшей площади контактной поверхности между сферическими частицами, что повышает общую прочность опоры. С использованием порошка, полученного в результате мокрого фрезерования с соотношением балласта к материалу 9:1 и временем фрезерования 10 часов, были подготовлены керамические мембранные опоры в соответствии со специальным режимом спекания. Полученные в результате керамические мембранные опоры имели пористость в диапазоне от 31,7% до 35,6%, большой размер поры 9-12 гранум, и гибкую прочность 3,9-4,5 кн. Эти параметры соответствуют промышленным параметрам производства керамической мембранной поддержки, что указывает на то, что порошок, полученный при оптимальных условиях фрезерования, отвечает требованиям подготовки поддержки в соответствии с экспериментами по распределению частиц по размеру, о которых сообщает Ding Guanbao, и др.

Iii. Выводы и рекомендации

Мокрое фрезерование приводит к образованию хорошо закругленного порошка, удовлетворяющего требованиям для непосредственного использования в процессе спекания керамической мембранной поддержки.

Экспериментальные результаты показывают, что оптимальными условиями мокрой фрезерной обработки являются время фрезерной обработки 9-10 часов и соотношение балласта и материала 9:1-11:1. В этих условиях доля порошковых частиц менее 10 градусов достигает 90%, а время фрезирования приблизительно на 30% короче по сравнению с предыдущими отчетами, что приводит к значительной экономии энергии и снижению расходов на подготовку порошка.

Подайте ваш запрос,

Мы свяжемся с вами как можно скорее.

Sanxin New Materials Co., Ltd. специализируется на производстве и продаже керамических бусин и деталей, таких как шлифовальные средства, струйные бусины, подшипник, часть конструкции, керамические износостойкие вкладыши, наночастицы нанопорошка