Двуокись титана (TiO2) играет решающую роль в различных отраслях промышленности, и ее рассеивание является критически важным шагом в производственном процессе. Эффективная дисперсия частиц TiO2 необходима для достижения желательных свойств покрытия, таких как улучшение пигментных характеристик и устойчивость к воздействию погодных условий. Основное внимание в этом исследовании уделяется оптимизации дисперсии TiO2 с использованием сочетания физических и химических методов дисперсии, в частности "дисперсии-фрезирования". Подойдите ко мне. Для повышения стабильности дисперсии TiO2 были изучены такие факторы, как тип дисперсии, дозировка дисперсии, средний размер частиц песка и время фрезерования.

Были испытаны различные диспергенты, включая силикат натрия, гексаметафосфат натрия, изопропаноламин, карбоксилат-дисперсант и полиакрилат-дисперсант. Для каждого испытания 100 мл дистиллированной воды смешивалось с конкретным дистиллятором на уровне 0,02 г и перемешивалось до однородного уровня. Затем было добавлено 10 г порошка TiO2, после чего прошло 30 минут. Был измерен зетский потенциал образующейся навозной жижи TiO2.

Результаты и обсуждение

1. Выбор диспергирующего вещества существенно повлиял на дисперсию TiO2. Силикат натрия, гексаметафосфат натрия и изопропаноламин привели к увеличению потенциальных значений зетов, что указывает на лучшую дисперсию. Эти неорганические дисперсии увеличили двойной электрический слой на поверхностях частиц TiO2, повысив их потенциал Zeta. Кроме того, они улучшили увлажнение частиц TiO2 жидкой средой, уменьшив агрегацию частиц.

2. Влияние дисперсионной дозировки дисперсионная дозировка имела решающее значение для достижения оптимальной дисперсии. Увеличение дисперсионной дозы до 0,25% снижает содержание навоза#39;s вязкость, обусловленная повышенной электростатической отталкиваемостью между частицами. Однако чрезмерная концентрация дисперсионных веществ в растворе привела к более высокой степени агрегирования частиц и повышению вязкости. Идеальная дозировка диспергента составила 0,2%.

3. Выбор среды песка и размер частиц сильно повлияли на дисперсию TiO2. Лучшие результаты дали циркониевые бусины с размером частиц 0,4 грава, средний размер частиц 265 нм, полученный после 30 минут фрезерования. Другие размеры частиц в фрезной среде привели к менее желательным результатам дисперсии, при этом размеры частиц превышали 300 нм.

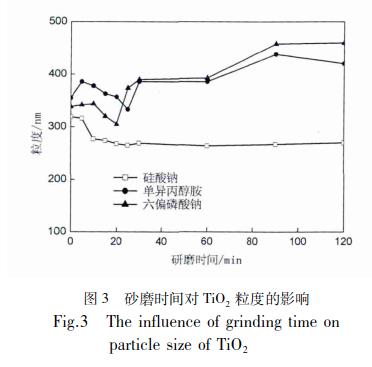

4. Продолжительность песка также сыграла важную роль в дисперсии TiO2. При использовании изопропаноламина и гексаметафосфата натрия в качестве диспергентов размер частиц TiO2 первоначально уменьшался с увеличением времени фрезерования, но в конечном итоге демонстрировал "обратную фрезеровку". - это феномен. В отличие от этого силикат натрия как диспергент не привел к "обратному фрезерованию", Поскольку это позволило частицам TiO2 достичь полной дисперсии без реагрегации. Оптимальное время фрезерования силиката натрия в качестве дисперсирующего вещества составило 25 минут, в результате чего средний размер частиц составил 265 нм.

5. Анализ морфологии частиц TiO2 в электронно-микроскопии миссии электрон показал морфологические изменения в частицах TiO2 до и после распыления. До дисперсии частицы TiO2 подвергались агломерации. После фрезерования дисперсии частицы TiO2 достигли однородной дисперсии, при этом размеры частиц сократились приблизительно до 260 нм. Распределение частиц стало более узким, и нарушения были устранены. Частицы TiO2 имели более сферическую форму и находились в монодисперсированном состоянии.

Заключение: оптимизация дисперсии частиц TiO2 имеет решающее значение для повышения их эффективности в различных областях применения. Силикат натрия, гексаметафосфат натрия и изопропаноламин доказали свою эффективность в рассеивании, при этом силикат натрия показал наилучшие результаты. В качестве оптимальных параметров для достижения единообразной и стабильной дисперсии TiO2 были определены циркониевые бусины с размером частиц 0,4 гравия и временем фрезирования 25 минут. Эти выводы имеют важные последствия для производства TiO2 и аналогичных порошковых частиц, таких как SiO2, kaolin и CaCO3. Совершенствуя методы дисперсии, производители могут повысить качество своей продукции и ее эффективность в различных областях применения.

Подайте ваш запрос,

Мы свяжемся с вами как можно скорее.

Sanxin New Materials Co., Ltd. специализируется на производстве и продаже керамических бусин и деталей, таких как шлифовальные средства, струйные бусины, подшипник, часть конструкции, керамические износостойкие вкладыши, наночастицы нанопорошка