Жидкие покрытия, как правило, состоят из красок, растворителей, пигментов и небольшого количества добавок, таких как выравнивающие вещества, сушильные средства и антишкур. По существу, это однородные и стабильные дисперсии твердых пигментов и наполнителей в растворе или дисперсионной среде. Однако первоначальные частицы пигментов и наполнителей довольно малы и имеют диаметры от 0,01 до 2 гранум, гораздо меньше, чем допустимые более крупные частицы в покрытиях. Во время обработки, хранения и смешивания с фильмообразующими растворами или дисперсиями частицы пигмента часто агрегируются во вторичные частицы с диаметром свыше 100 градиентов. Таким образом, весь процесс производства покрытий можно рассматривать как процесс применения внешних сил для рассеивания скоплений пигментов и наполнителей в красном материале. Для этого требуется различное дисперсионное оборудование.

Состав покрытий в значительной степени определяет характеристики краски и ее покрытий. Правильный выбор шлифовального и дисперсионного оборудования играет решающую роль в достижении дисперсионного состояния пигментов и наполнителей в краске, оптимизации характеристик пигментов и наполнителей (сила окраски, прозрачность, устойчивость к погодным условиям и т.д.), а затем влияет на производительность покрытия и пленки.

Этот эксперимент сосредоточен на корзинопесчаных мельницах и шаровых мельницах. 1 экспериментальный раздел 1.1 обзор шлифовального и дисперсионного оборудования существует множество типов шлифовального и дисперсионного оборудования, которые можно в целом разделить на две группы. Одна группа включает в себя шлифовальное оборудование с свободно перемещающимися шлифовальными средами, такими как песчаные мельницы и шаровые мельницы. Другая группа опирается на силы сдвига для шлифования и дисперсии и включает различные типы роликовых станов и высокоскоростных дисперсирующих устройств.

1.1.1 эффективность шлифования и основные факторы корзина песочных мельниц с момента внедрения песочных мельниц в соединенных штатах в 1950 - х годах, они быстро приобрели популярность благодаря высокой эффективности производства и простоты эксплуатации, заменив доминирующее положение трех рулонных мельниц в области шлифования и дисперсии. Кроме того, в последние годы в лакокрасочной промышленности широко используются корзинопесочные мельницы. К факторам, влияющим на эффективность шлифования песчаных мельниц, относятся тип песчаных мельниц, шлифовальные среды, степень предварительного смешивания краски и состав краски.

(1) тип песчаной мельницы: горизонтальные песчаные мельницы, как правило, считается, имеют более высокую эффективность дисперсии, чем вертикальные песчаные мельницы. Корзинные песочные мельницы особенно подходят для мелкосерийного и разнообразного производства.

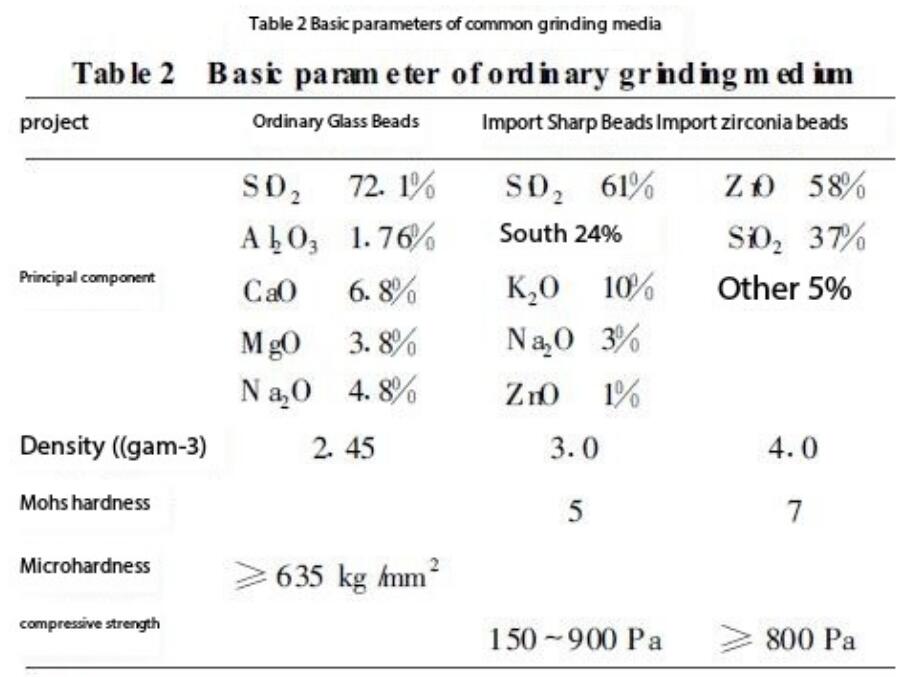

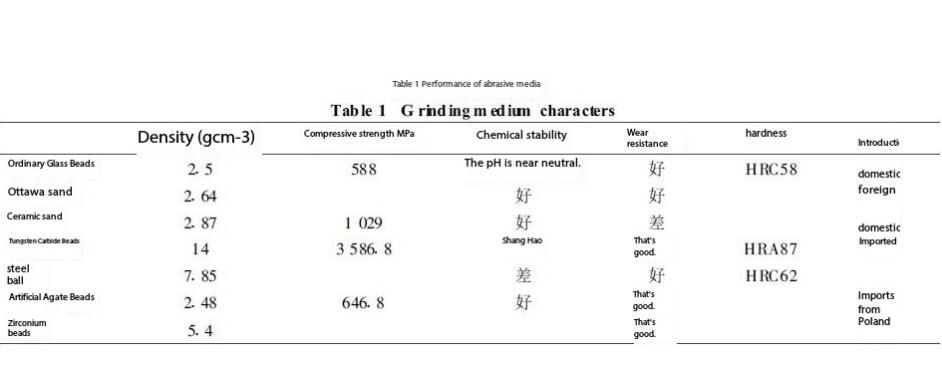

(2) шлифовальные носители: характеристики нескольких широко используемых носителей перечислены в таблице 1. Различные типы шлифовальных сред сильно отличаются механическими свойствами. Износостойкие, высокожесткие среды с высокой прочностью сжатия способствуют повышению эффективности шлифования. Краски с высокими требованиями к тонкости подходят для шлифовальных сред меньших размеров, в то время как те, с общими требованиями к тонкости, могут использовать более крупные среды. Смешивание различных размеров шлифовальных сред может иметь смешанный эффект.

(3) количество наполнения шлифовальных средств: количество наполнения шлифовальных средств имеет решающее значение для достижения желаемой шлифовальной и дисперсионной тонкости на песчаной мельнице. Его можно измерить по объему или массе. The relationship between volume and mass measurement is important, and density considerations are introduced for accurate conversion.

(4) состав краски: цель шлифования заключается в рассеивании вторичных частиц, покрытых краской, и достижении стабильной дисперсии. Соотношение смолы, растворителя и пигмента в краске должно быть согласовано для достижения надлежащего состава краски. Контроль количества растворителя при сохранении стабильности краски имеет важнейшее значение для повышения эффективности шлифования и дисперсии.

1.1.2 Grinding Efficiency and Main Factors of Ball Mills Ball mills are ancient equipment used for grinding and dispersing paint materials with grinding media. Основными факторами, влияющими на эффективность шлифования шаровых мельниц, являются скорость вращения мельницы, количество шлифовальных шаров в банке для шаров, объем краски, размер и плотность шаров, а также их износостойкость.

(1) Rotation Speed of Ball Mills: The ideal rotation speed of a ball mill (v, r/min) is related to the radius of the mill (r, m) and can be calculated using empirical formulas or recommended values as shown in Table 4.

(2) количество шлифовальных шаров: количество шлифовальных шаров на шаровой мельнице с различными диаметрами или длиной можно рассчитать с помощью уравнения 2, в котором учитываются такие факторы, как эффективный диаметр и длина мельницы.

На практике установлено, что оптимальное количество шлифовальных шаров для шаровых станов составляет около 50% от цилиндра ' с Том. При наполнении менее 40% эффективность дисперсии снижается.

Подайте ваш запрос,

Мы свяжемся с вами как можно скорее.

Sanxin New Materials Co., Ltd. специализируется на производстве и продаже керамических бусин и деталей, таких как шлифовальные средства, струйные бусины, подшипник, часть конструкции, керамические износостойкие вкладыши, наночастицы нанопорошка