В условиях стремительного развития материальной науки и техники спрос на прекрасные материалы в различных отраслях промышленности растет с каждым днем. Песочная мельница, как одно из ключевых средств для подготовки тонких материалов, относится к мокрому ультра-тонких шлифовальному оборудованию. Это шлифовальное оборудование с широкой адаптируемостью материалов и высокой эффективностью, разработанное с шаровой мельницы, широко используется в металлургии, горной промышленности, неметаллических минеральных материалов, химической промышленности, керамике и новых материалов.

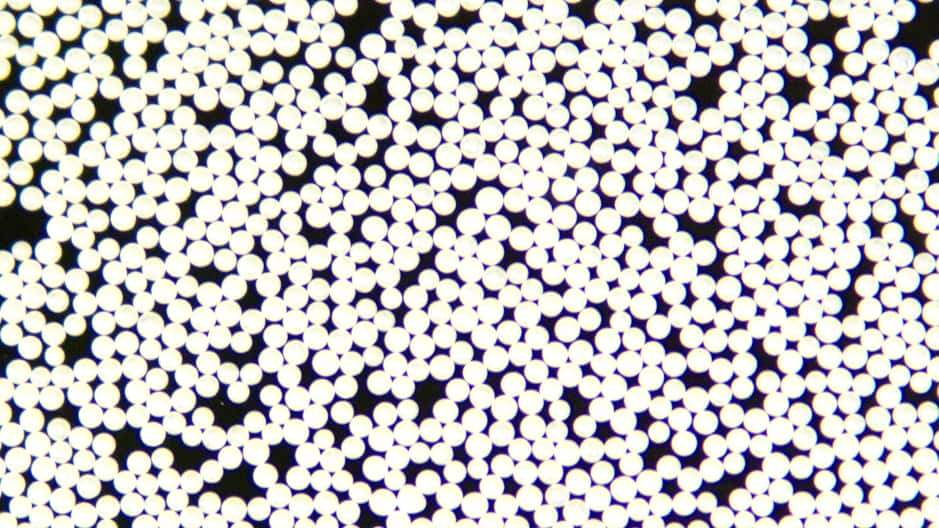

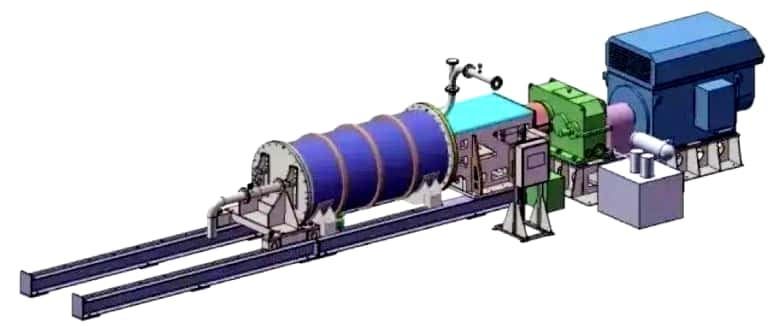

Песочная мельница в основном подразделяется на два типа: вертикальная песочная мельница и горизонтальная песочная мельница. Горизонтальная песочная мельница представляет собой полностью закрытую мокрую шлифовальную машину, которая может работать непрерывно. Нагнетательный насос посылает жидкую твердую смесь, прошедшую предварительную дисперсионную обработку, в цилиндр с конца цилиндра. Вместе с равномерно распределеннымиЦиркониевые бусины Предварительно загруженные в цилиндр, они срезаются высокоскоростными вращающимися дисперсирующими лезвиями, что приводит к сильным столкновениям твердых частиц и агрегатов в материале и измельчению с помощью шлифовальной среды, быстрому измельчению частиц материала на мелкие частицы и рассеиванию агрегатов, достигая крайне малой тонкости и узкого диапазона распределения частиц по размеру за короткое время.

Нанопорошки широко используются в высокотехнологичных керамических материалах. Однако агломерация нанопорошков носит серьезный характер, что сказывается на их применении. Для решения проблемы порошковой агломерации в промышленности, как правило, применяются механические методы. Широко распространенное шлифовальное оборудование включает в основном горизонтальные песчаные мельницы, вертикальные бусильные мельницы и шаровые мельницы. Горизонтальная песчаная мельница имеет самую широкую приспособляемость к материалам и является одним из самых передовых и эффективных шлифовальных оборудования. С высокопроизводительной системой охлаждения и автоматической системой управления, она может осуществлять непрерывную обработку и непрерывный выпуск материалов, значительно повышая эффективность производства.

Для изучения деполимеризации воздействия различных шлифовального оборудования и параметров процесса шлифования на порошковые агломераты инженеры многих предприятий, таких как Lomon МЛРД взяли циркониевый порошок с d50 1,355 μm в качестве объекта исследования. Во-первых, они проводили шлифовальные испытания в тех же условиях, используя, соответственно, вертикальную шаровую мельницу, вертикальную буровую мельницу и горизонтальную песчаную мельницу для определения наилучшего шлифовального оборудования. Затем, используя оптимальное шлифовальное оборудование, они выбрали соотношение среды к материалу, твердого содержания навозной жижи, линейную скорость и время шлифования в качестве испытательных коэффициентов и провели четырехфакторное и трехуровневое ортогональное испытание для определения наилучших параметров процесса шлифования.

На основе вышеупомянутых испытаний были сделаны следующие выводы:

(1) лучше всего измельчительный эффект горизонтальной песчаной мельницы, а d50 циркониевой навозной жижи после измельчения составляет 0,303 грава.

(2) когда горизонтальная песчаная мельница используется в качестве шлифовального оборудования, в условиях среднего отношения к материалу (m_medium:m_material) 4:1, твердого содержания навозной жижи (w) 45%, линейной скорости 10м · с ⁻¹ и времени шлифования 25 000, шлифовальный эффект лучший, и d50 циркониевой навозной жижи после шлифования составляет около 0,3 μm.

Производительность ZnO variсторов в основном зависит от их состава материала и микроструктуры, а их микроструктура в значительной степени определяется характеристиками порошка. Чем меньше размер частиц сырья в ZnO variсторов, тем больше это способствует однородности их смешивания. Однородный состав является основой для единообразной реакции различных компонентов в процессе спекания варисторов. Среди сырья, используемого в настоящее время в производстве ZnO variсторов, основным сырьем ZnO является сверхтонкий порошок, в то время как размеры частиц оксидов присадок относительно крупнодисперсных и их соответствующие различия в размерах частиц велики, что не способствует единообразному распределению различных сырьевых материалов в процессе подготовки.

Исследователи из шанхайского университета использовали горизонтальную песчаную мельницу для обогащения микроэлементами и нанонизирования смешанных оксидов аддитивных веществ с целью изучения воздействия размера аддитивных частиц на производительность ZnO variсторов. Они провели всесторонний анализ подготовленных вариасторов ZnO с помощью таких методов анализа, как вязкость, потенциал Zeta, SEM, XRD и электроизмерительное оборудование.

Результаты показали, что благодаря использованию стабилизированных в иттри циркониевых бусин для шлифования на горизонтальной песчаной мельнице очищенные частицы аддитивности достигли уровня микро-нано, размер зерна ZnO готовых варсторов уменьшился, а микроструктура стала более однородной. По сравнению с другим механическим шлифовальным оборудованием горизонтальная песочная мельница не только более эффективна, но и имеет более узкий диапазон распределения частиц по размеру для рафинированных материалов, который может достигать уровня микро-нано. После рафинирования присадок горизонтальной песочной мельницей, уменьшения их размеров частиц, их более равномерно смешивают с ZnO, в процессе спекания образуются более спинельные фазы в керамику, замедляется рост зернового зерна ZnO, увеличивается количество гранулированных слоев на единицу толщины, улучшается однородность микроструктуры, улучшаются комплексные электрические характеристики варисторов.

Технология производства многослойных керамических конденсаторов (MLCC) развивается очень быстро. Среди них технология и методы приготовления керамической навозной жижи имеют большое значение для производства продукции с отличной производительностью. Хорошая технология дисперсии навозной жижи позволяет избежать агломерации частиц керамического порошка, уменьшить пористость диафрагмы, повысить компактность керамического корпуса конденсатора и в конечном итоге достичь цели повышения электрических характеристик и надежности конденсатора.

В процессе разработки процесса дисперсии керамической навозной жижи в процессе дисперсии керамической навозной жижи мцук широко используются некоторые виды механического шлифовального оборудования, такие, как шаровые фрезерные цистерны и корзинные песочные мельницы. В последние годы крупные производители MLCC в японии и южной корее постепенно стали использовать горизонтальные песчаные мельницы. Благодаря высокой эффективности, возможности использования0,1 - мм циркониевые микробусы, пригодность для жидкого навоза небольших размеров, концентрированное распределение частиц жидкого навоза по размеру, хорошая воспроизводимость и простота эксплуатации, все больше и больше изготовителей ТЗТН начинают использовать горизонтальные песчаные мельницы.

В качестве ключевого процесса первоначального дробления диоксида титана на предприятиях по производству диоксида титана первоначальный диоксид титана может находиться в пределах определенного диапазона размеров частиц только после дробления, с тем чтобы можно было произвести обработку неорганических и органических покрытий для отражения его хороших свойств пигмента.

Исследователи из группы панган взяли в качестве сырья мокрый баллонно-фрезерованный первоначальный диоксид титана и использовали горизонтальную песочную мельницу для изучения воздействия различных процессов фрезерования песка на размер частиц навозной жижи. Они также изучили воздействие различных размеров частиц навозной жижи на ее белизну и способность к рассеиванию воды.

Экспериментальные результаты показали, что при скорости вращения песочной мельницы 3000r/min,1,8 мм циркониевые бусины, концентрация подачи составила 410 г/л, скорость вращения нагнетательного насоса — 1, а скорость наполнения — 80%. В оптимальных условиях медианный размер частиц навозной жижи после первого этапа измельчения песка в лаборатории был уменьшен на 36 нм по сравнению с двухэтапным периодом измельчения песка. Чем меньше размер частиц, тем лучше способность навозной жижи к рассеиванию. Когда средний размер частиц навозной жижи составлял 231 нм, способность к рассеиванию воды достигала 99,3%. Различные размеры частиц навозной жижи в основном не влияют на белизну.

Профессор чжэн шуйлинь из китайского горного и технологического университета (Пекин) и другие взяли горизонтальную песочную мельницу в качестве ультра-тонкого шлифовального оборудования для изучения воздействия степени наполнения шлифовальной среды, скорости вращения мельницы, содержания порошка в навозной жиже, дополнительного количества шлифовальной помощи и времени шлифования на ультра-тонкий шлифовальный эффект диоксида рутила титана. Результаты показали, что при средней скорости наполнения 70%, скорости вращения мельницы 2250r/min, массовой доле порошка 50% в настойке и дополнительной массовой доле 0,4% шлифовального прибора размеры частиц d50 и d97 диоксида титана, полученные при сверхтонком шлифовании диоксида рутила титана в течение 20мин, могут достигать 0,48 и 1,07 соответственно.

Помимо зависимости от типа и доли составляющих материалов, эффективность покрытий также тесно связана с методами подготовки. В процессе производства покрытий очень важное значение имеет дисперсия пигментов. Хороший процесс дисперсии может сделать частицы пигмента полностью дисперсированными и играть их характеристики. Размер частицы пигмента оказывает большое влияние на блеск, красочность и прозрачность пленки. Горизонтальная песчаная мельница является ключевым оборудованием для реализации дисперсии агрегатов при производстве покрытий и значительно улучшает сверхтонкий дисперсионный эффект. Кроме того, для шлифования высококлассных наноцветных паст следует использовать горизонтальную песочную мельницу с осевым разрядом, а для шлифования - 0,1 мм циркониевые бусины.

Что касается фосфата лития железа и других катодных материалов литий-ионных батарей, то в связи с различиями в процессах формирования и характерных требованиях, предъявляемых на начальном этапе подготовки порошка, выбираются различные виды оборудования. В соответствии с физическими характеристиками ингредиентов фосфата лития выбирается точное оборудование для взвешивания и смешивания. В настоящее время этот процесс возможен с точки зрения фактических потребностей и сроков эксплуатации оборудования. Однако в процессах шлифования и гомогенизации будут появляться соответствующие факторы влияния. В целом, горизонтальная песчаная мельница в сочетании с бусями из иттрия-циркония более подходит для этого процесса. Для грубого шлифования используются 0,6-0,8мм циркониевые бусины, а для мелкого шлифования - 0,3-0,4мм циркониевые бусины.

Кроме того, в числе методов подготовки твердых электролитных порошков та-лзо метод твердофазовой реакции является наиболее практичным методом крупномасштабного производства предварительно отобранных порошков. Перед прессованием и спеканием предварительно приготовленные порошки, как правило, находятся на уровне ниже микрона, чтобы улучшить свою спекательную активность. Процесс подготовки твердых электролитов является более совершенным, а требования к размеру порошковых частиц более высокими. Традиционного оборудования для фрезерования шаров уже недостаточно для удовлетворения его потребностей, и его производство основывается на горизонтальных песчаных мельницах.

Цена переработки промышленных минеральных порошков относительно низкая, поэтому требуется перерабатывающее оборудование с большой перерабатывающей мощностью. Развитие крупных сверхтонкодисперсных мукомольных заводов с тонкодисперсным порошком продукта, равномерным распределением и большой перерабатывающей мощностью является неотложной задачей для глубокой переработки промышленных минеральных порошков. Супер-крупные горизонтальные песочные мельницы (такие как IsaMill) мелкое шлифовальное оборудование с перспективными перспективами, высоким коэффициентом использования энергии и тонкодисперсных частиц продукта для измельчения или мелкого шлифования золотых и серебряных рудников, молибденовых рудников, медных рудников, никелевых шахт, свинцово-цинковых шахт и железных рудников. Кроме того, благодаря своей простой структуре, удобной эксплуатации и техническому обслуживанию, он широко используется в промышленном производстве, например, в золотодобывающих, цветных, металлических шахтах и магнитных материалах. В настоящее времяSG4.5 циркониевые композитные шары Отлично справляются с шлифованием рудников цветных металлов.

При производстве систем подвески возникает много проблем, таких как неравномерное рассеивание, быстрая седиментация и низкая эффективность подвески. Помимо воздействия таких факторов, как дисперсанты и другие вспомогательные устройства, тонкость частиц и распределение частиц по размеру являются основными факторами, влияющими на физическую устойчивость системы подвески, а также ключевыми вопросами в исследованиях системы подвески. Основным средством решения проблемы тонкости является повышение эффективности шлифования в процессе обработки и выбор соответствующих шлифовальных сред, таких как использование бисеров цирконии, стабилизированных на уровне yttria, которые имеют высокую твердость, низкий износ и не загрязняют материалы.

В процессе подготовки систем подвески воды вертикальные и горизонтальные песочные мельницы в настоящее время широко используются в качестве основного оборудования, и их процессы переработки оказывают большое влияние на физическую стабильность продукта при хранении. Для изучения влияния этих двух типов песчаных мельниц и времени шлифования на эффективность шлифования и физическую стабильность системы подвески биотехнологическая компания в провинции гуандун провела ряд экспериментальных сопоставлений. Результаты показали, что, увеличивая время шлифования, средний размер частиц и их распределение по размеру (процент размера частиц <) 3 градус частиц в системе подвески может быть уменьшен, вязкость системы подвески может быть увеличена, и, таким образом, физическая стабильность системы подвески может быть улучшена. В тех же условиях эффективность шлифования горизонтальной песчаной мельницы выше, чем вертикальной.

Вещества для нанесения покрытий на подвесные семена, являясь в настоящее время одним из наиболее широко используемых видов пестицидов, играют важную роль в уничтожении насекомых, стерилизации и обеспечении растительного питания сельскохозяйственных культур. Вместе с тем при производстве веществ для нанесения покрытий на подвесные семена наблюдается такое явление, как низкая устойчивость к подвеске, например неравномерное рассеивание и быстрая седиментация. К их числу относятся тонкость частиц и их распределение по размеру, которые являются основными факторами, влияющими на физическую устойчивость системы подвески, а также ключевыми вопросами при проведении исследований, связанных с нанесением покрытий на семена подвески.

За годы механизированного производства агентов для нанесения покрытий на суспензии научные исследователи из синьцзян академии сельскохозяйственных наук провели несколько скрининговых испытаний, исследований и анализов. Результаты показали, что с учетом текущей тенденции развития горизонтальная песчаная мельница является незаменимым средством и подходом для решения механизированного производственного процесса агентов по нанесению покрытий на подвесные семена и незаменимым производственным оборудованием для механизированной эксплуатации пестицидов. Как правило, в качестве шлифовальной среды могут использоваться силикатные бусины циркония низкой плотности.

Подайте ваш запрос,

Мы свяжемся с вами как можно скорее.

Sanxin New Materials Co., Ltd. специализируется на производстве и продаже керамических бусин и деталей, таких как шлифовальные средства, струйные бусины, подшипник, часть конструкции, керамические износостойкие вкладыши, наночастицы нанопорошка