Кобальтовый голубой пигмент имеет решающее значение в различных областях применения, а достижение ультрамелкого шлифования является критически важным шагом в его производстве. В этом исследовании исследуется мокрое фрезерование шаров для кобальтоносного синего пигмента с уделением особого внимания факторам, влияющим на эффективность шлифования: шлифовальным приборам, соотношению материалов и сред, концентрации навозной жижи и времени фрезерования. Результаты показывают, что при определенных условиях, включая 1,0% гексаметафосфата натрия, соотношение материалов к средам 3:1, концентрацию настойки 25% и 24 часа фрезирования, достигается ультратонкий кобальтовый голубой порошок с d50= 0,78 грава и единообразное распределение частиц.

Внедрение ультратонкого порошка производство с помощью физических методов включает механическую комминуцию, играя жизненно важную роль во многих отраслях промышленности. Кобальтовый голубой пигмент, известный своими исключительными свойствами, широко используется в высокотемпературных покрытиях, керамике, эмале, стекле, пластмассах и художественных пигментах. Основная цель пигментного шлифования заключается в увеличении площади поверхности пигментных частиц для повышения их свойств окраски. Основное внимание в этом исследовании уделяется мокрому фрезерованию шаров для достижения ультратонкого кобальтового синего пигмента и определяются оптимальные условия шлифования.

В экспериментальном порядке

2.1 использовались материалы и голубой порошок ReagentsCobalt, производимый собственными силами путем высокотемпературного обжига. Используемые шлифовальные средства включали гексаметафосфат натрия, твен -60, полиэтиленгликоль (молекулярный вес 20 000) и полиакриламид.

2.2 для мокрой фрезеровки шаров использовались горизонтальные шаровые мельницы с циркониевыми буснами (0,5-4,0 мм) в качестве шлифовальных сред. Анализ размера частиц проводился с использованием анализатора распределения размера частиц лазера BT-9300H.

2.3 в резервуаре для шаровой мельницы в заданных пропорциях смешивались порошок синего цвета, деионизированная вода, циркониевые бусины и шлифовальные приспособления. Отбор проб производился после удельной продолжительности фрезерования для анализа размера частиц.

Результаты и обсуждение

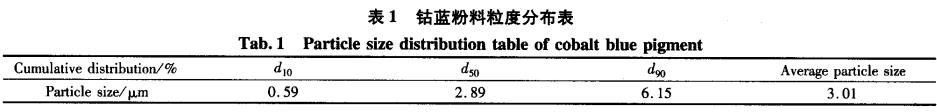

3.1 виды шлифовальных средстввыбор и количество шлифовальных средств значительно влияют на эффективность шлифования. Существуют две основные теории, касающиеся механизмов измельчения: (1) "адсорбция и уменьшение твердости" Теория гласит, что шлифовальные средства адсорбируют частицы, уменьшают поверхностную энергию и создают дефекты решетки, снижают прочность и твердость частиц и способствуют распространению крэка; (2) "реологическое регулирование навозной жижи" Теория предполагает, что шлифовальные средства изменяют реологические свойства навозной жижи и электрические свойства поверхности, снижая вязкость навозной жижи, способствуя рассеиванию частиц и повышая текучести навозной жижи. Концентрация навозной жижи сохранялась на уровне 25%, а дозировка шлифовальных средств составляла 1,0% по отношению к массе кобальта синего порошка. На рис. 1 показаны экспериментальные результаты, рассчитанные с использованием соотношения материалов к средам 3:1 и фрезирования в течение 24 часов. На рис. 1 показано, что эффективность шлифовальной помощи соответствует этому порядку: Полиэтиленгликоль < Tween-60 < Гексаметафосфат натрия. Гексаметафосфат натрия обладает превосходной производительностью благодаря своей молекулярной структуре. Гексаметафосфат натрия легко ионизирует в водных растворах, в результате чего анионы несут многочисленные отрицательные заряды. Эти негативно заряженные виды адсорбируются на синие поверхности кобальта, увеличивая их негативный потенциал зетов и усиливая электростатическое отталкивание. Кроме того, отталкивающая сила между крупными молекулами увеличивает отталкивающее усилие между кобальтовыми синими частицами, что приводит к эффективной дисперсии частиц и оптимальной эффективности шлифования.

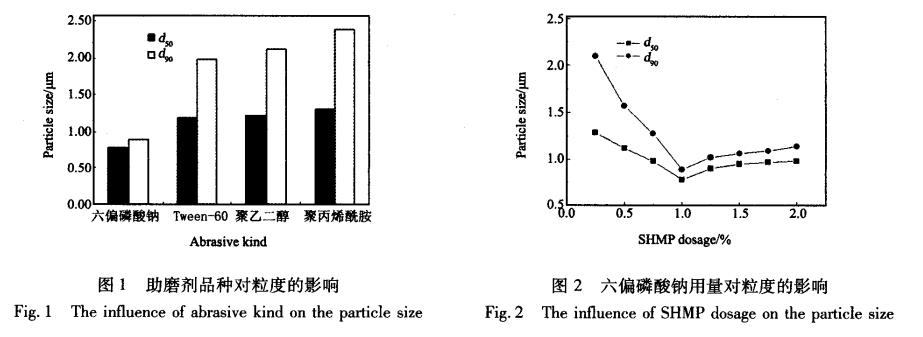

Количество шлифовальных станков существенно влияет на эффективность шлифования. Недостаточная дозировка не позволяет достичь оптимальной эффективности шлифования, в то время как чрезмерная дозировка увеличивает затраты, не давая высоких результатов. При соотношении 3:1 материала к среде и 25 - процентной концентрации навозной жижи различные дозы гексаметафосфата натрия (0,50 процента, 0,75 процента, 1,00 процента, 1,25 процента, 1,50 процента, 1,75 процента и 2,00 процента по отношению к массе голубого порошка кобальта) были исследованы после 24 часов фрезерования, как показано на рис.2. На рис. 2 показано, что оптимальная эффективность измельчения достигается при добавлении гексаметафосфата натрия в размере 1,0%. Отклонение от этой дозы приводит к конечному размеру частиц коарсера. Это указывает на то, что 1,0% гексаметафосфата натрия является оптимальной дозой для эффективного фрезерования.

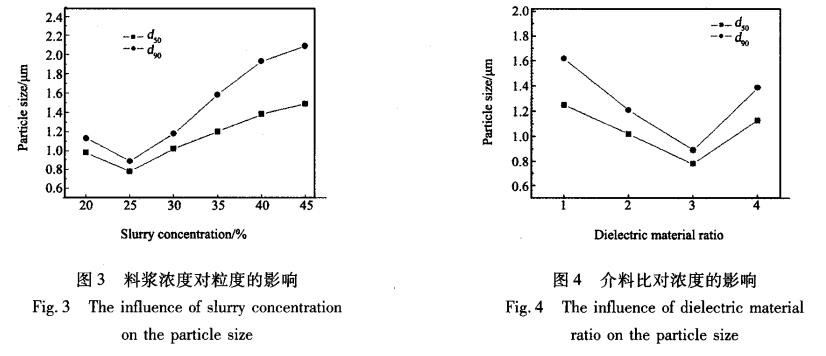

3.3 концентрация навозной жижи непосредственно влияет на реологию навозной жижи в процессе ультрамелкого измельчения. Высокая концентрация навозной жижи приводит к плохим реологическим свойствам, снижению эффективности измельчения и снижению силы сдвига, в то время как низкая концентрация навозной жижи приводит к недостаточным силам сдвига и неблагоприятным последствиям измельчения. Решающее значение имеет поддержание надлежащей концентрации навозной жижи. С использованием гексаметафосфата натрия в качестве шлифовального средства 1,0%, соотношения материалов к средам 3:1 и различных концентраций навозной жижи (20%, 25%, 30%, 35%, 40% и 45%) образцы были собраны после 24 часов фрезерования для анализа размера частиц. Экспериментальные результаты резюмируются на рис. 3. На рис. 3 показано, что концентрация навозной жижи в 25% обеспечивает максимальный размер частиц. Концентрация 25% значительно влияет на эффективность измельчения, что приводит к чрезмерной вязкости навозной жижи, снижению силы измельчения, низкой эффективности измельчения и снижению эффективности производства. Концентрации навозной жижи, превышающие 25%, приводят к чрезмерной плотности навозной жижи, кластеризации частиц, плохой дисперсии, снижению текучести навозной жижи и препятствуют сверхтонкому измельчению.

3.4 соотношение материалов и средств массовой информации напрямую влияет на эффективность шлифования и размер частиц продукта при сверхтонком шлифовании. Поддержание концентрации навозной жижи на уровне 25% и использование гексаметафосфата натрия в качестве шлифовального средства в размере 1,0% после 24 часов фрезерования были исследованы соотношения материалов и сред 1:1, 2:1, 3:1 и 4:1, как показано на рис. 4. На рис. 4 показано, что соотношение материалов и материалов 1:1 дает относительно более крупные размеры частиц вследствие уменьшения частоты и интенсивности столкновений между шлифовальными средами и материалом. Снижение соотношения материалов и носителей приводит к снижению эффективности шлифования. По мере увеличения соотношения материалов и материалов возрастает частота столкновений между шлифовальными средами и материалом, что приводит к увеличению энергии удара по частицам и, следовательно, к уменьшению размеров частиц. Однако, когда соотношение между материалами и средами превышает 3:1, размер частиц вновь увеличивается из-за избыточного измельчения сред, что ограничивает свободу передвижения и снижает эффективность воздействия.

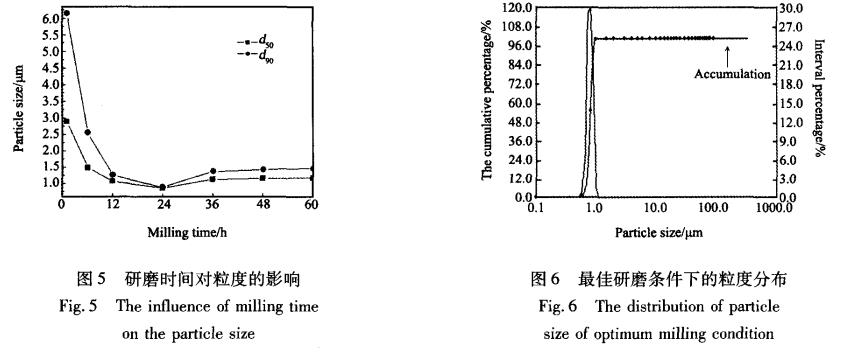

3.5 влияние увеличения времени фрезерования приводит к уменьшению размеров частиц, увеличению удельной площади поверхности, увеличению энергии поверхности и тенденциям агрегации частиц при сверхтонкой порошковой обработке. После определенного времени фрески ультратонкодисперсные частицы достигают динамического равновесия между смешиванием и агрегированием, а уменьшение размера частиц замедляется. В некоторых случаях размер частиц может даже показаться коарсеном из-за "обратного измельчения", Вызывает агломерацию частиц. Кобальтовый голубой порошок достиг минимального размера частиц после 24 часов ультрамелкого измельчения, как показано на рис. 5. На рис. 5 показано распределение частиц по размеру после различной продолжительности фрезерования: 1,0% гексаметафосфата натрия, 3:1 отношения материалов к средам, 25% концентрации навозной жижи и образцы, собранные в течение 6, 12, 24, 36, 48 и 60 часов. На рис. 5 показано, что точность частиц кобальтового голубого порошка снижается с увеличением времени фрезирования с 6 до 24 часов. Однако после 24 часов фрезирования размер порошка практически не изменился или даже может сократиться из-за "обратного измельчения". И агломерация частиц. Это указывает на то, что кобальтовый голубой порошок достиг минимального размера частиц после 24 часов ультрамелкого измельчения. На рис. 6 показано распределение частиц кобальта синего пигмента по размеру после 24 часов фрезирования в оптимальных условиях с 1,0% гексаметафосфата натрия, концентрацией навозной жижи 25% и отношением материалов к средам 3:1. Он показывает, что в этих идеальных условиях можно получить ультратонкий кобальтовый голубой пигмент с d50= 0,78 градиента и d90= 0,89 градиента и равномерное распределение частиц по размеру.

Iii. Выводы и рекомендации

(1) различные шлифовальные станки отличаются разной эффективностью. Среди шлифовальных средств, использовавшихся в этом исследовании, гексаметафосфат натрия продемонстрировал более высокую эффективность шлифования с оптимальной дозой 1,0% по отношению к массе кобальта голубого порошка.(2) концентрация навозной жижи и соотношение материалов и сред значительно влияют на сверхтонкое шлифование. В этом исследовании, используя концентрацию настойки 25%, соотношение материалов к средам 3:1 и добавляя 1,0% гексаметафосфата натрия, фрезирование в течение 24 часов привело к образованию ультратонкого кобальтового синего пигмента с размером частиц d50= 0,78 грава и d90= 0,89 грава и единообразному распределению размеров частиц.

Подайте ваш запрос,

Мы свяжемся с вами как можно скорее.

Sanxin New Materials Co., Ltd. специализируется на производстве и продаже керамических бусин и деталей, таких как шлифовальные средства, струйные бусины, подшипник, часть конструкции, керамические износостойкие вкладыши, наночастицы нанопорошка