В этом исследовании был предложен метод мокрого фрезерования зеленого шара для отшелушивания графина. Была добавлена производная графена для облегчения отшелушивания графита. Эта добавка может эффективно взаимодействовать с графиновыми слоями и поддерживать стабильную дисперсию в воде. Планетарная шаровая мельница была использована для изучения оптимальных условий процесса фрезерования графеновых слоев. В лучших условиях размер графенового листа составлял около 1 нм, причем более 60% графеновых листов имели менее 5 слоев.

В экспериментальном порядке

1.1 материалы и оборудование

Основные материалы: расширяемый графит с размером частиц 180 µm (купленный у Qingdao graphite Co., Ltd.), деионизированная вода (купленная самостоятельно).

Основное оборудование: Электронный аналитический баланс (FA1004, Changsha Xiangping Technology Co., Ltd.), центрифуга (TG16-11, Changsha Pingfan Instruments Co., Ltd.), морозильная сушила (FD-1A-50, Beijing Boyikang Experimental Instrument Co., Ltd.), ультрафиолетовый спектрофотометр (UV-5200PC, Shanghai Yuanxi Instruments Co., Ltd.), сканирующий электронный микроскоп (JSM/701F, JEOL Ltd.), атомный микроскоп силы (DM fastscani-sys, Bruker), Цифровой 4 - зондовый прибор для измерения сопротивления (ST2722-SZ, Suzhou Jingge Electronics Co., Ltd.), планетный шаровой станок (YXQM-4L, Changsha MIQI Instrument Equipment Co., Ltd.), вакуумная печь для измерения сопротивления трубки атмосферы (STG series, Henan Santong печи Co., Ltd.).

1.2 подготовка графина

Процесс подготовки графина показан на рис. 1. В частности, в качестве оборудования для отшелушивания использовалась планетарная шаровая мельница, а для фрезерования использовались нейлоновая банка и циркониевые шары. Различные концентрации производной графена смешивались с графитовой суспензией (150 мл) и перемешивались в течение 15 минут для обеспечения полного растворения производной графена и равномерного смешивания с графитовым порошком. Полученная смесь была перенесена в нейлоновую банку планетного шарового стана, а циркониевые шлифовальные шары различных диаметров (10, 8, 5 мм) были добавлены в соотношении массы 1:2:3. Затем образец был опечатан и фрезерован в течение 4-24 часов со скоростью вращения 320 об/мин. После фрезирования образец был центрифугирован при частоте 4000 об/мин для получения прозрачной жидкости, содержащей смесь графина и его производную.

1.3 анализ и испытания

Измерения концентрации производились с использованием ультрафиолетового спектрофотометра. Степень дефективности и количество слоев в графине характеризовались спектроскопией рамана, а отношение пика D к пику G использовалось в качестве показателя дефективности графина. Толщина и размер листов графена были замечены с помощью трансмиссии электронной микроскопии (TEM) и атомной силовой микроскопии (AFM). Электропроводность графенового порошка была определена с помощью четырехзондового стенда для определения проводимости под давлением 22 мпа.

Результаты и обсуждение

В процессе фрезерования шаров высокоскоростное вращение банка планетарного шарика, как вращение, так и революция, генерирует в банке силы сдвига и столкновения. Сила сдвига действует на поверхности графита и графенового порошка, преодолевая слабые силы ван дер ваалов между графитовыми слоями, что приводит к их разделению на отдельные листы. Сила столкновения приводит к разрушению и отшелушению графитовых и графинных слоев.

Графен является гидрофобным и плохо рассеивается в воде. Вместе с тем в процессе отшелушения, описанном в настоящем исследовании, добавление производной гидрофилического графена позволило листам дериватива дериватива эффективно связывать с производной графена, делая его гидрофиличным и рассеиваемым в водных растворах.

2.1 параметры процесса

Для обеспечения максимальной концентрации отшелупированного графина и его урожайности было изучено пять ключевых параметров процесса. Эти параметры включают время фрезерования шаров, соотношение расширяемого графита к производному графита, первоначальную концентрацию расширяемого графита и соотношение массы циркониевых шлифовальных шаров. Все эксперименты проводились на скорости вращения планетарного шарового стана 320 об/мин.

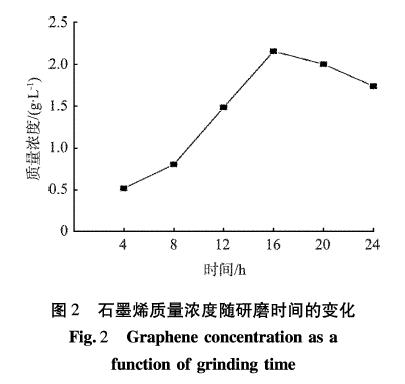

2.1.1 время фрезерования шаров

Время фрезерования является решающим фактором, влияющим на эффективность дефолиации графена. Более продолжительное время фрезерования приводит к усилению трения и столкновения между шариками и графитом, что приводит к лучшей отшелушиванию. Однако чрезмерно продолжительное время фрезерования может привести к увеличению агрегирования графена. После изучения различных периодов фрезерования шаров в постоянных условиях было установлено, что оптимальное время отшелушивания составляет 16 часов.

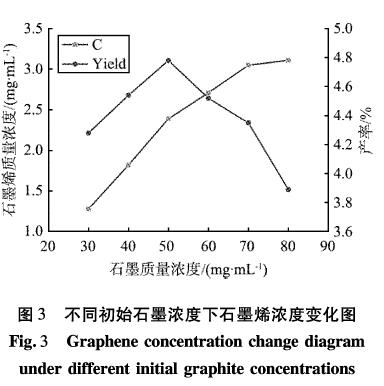

2.1.2 первоначальная концентрация расширяемого графита

Первоначальная концентрация расширяемого графита является еще одним важным параметром, влияющим на концентрацию и выход отшелушиваемого графита. Очень высокие первоначальные концентрации графита могут привести к снижению качества отшелушивания и увеличению агрегирования. Таким образом, оптимальный первоначальный диапазон концентрации имеет решающее значение для эффективной дефолиации. Было установлено, что первоначальная концентрация 50 г/л обеспечивает наилучшие результаты отшелушения.

2.1.3 соотношение циркониевых шлифовальных шаров

Количество и размеры используемых шлифовальных шаров имеют жизненно важное значение для контроля за концентрацией графенового отшелушения и масштабами отшелушения. В исследовании использовались циркониевые шары трех различных диаметров (10,8,5 мм). Эксперименты показали, что увеличение диаметра шара приводит к снижению эффективности отшелушения из-за уменьшения площади поверхности и, следовательно, уменьшения числа столкновений. Однако, когда три размера шаров смешивались в соотношении 1:2:3 (10 мм :8 мм :5 мм), наблюдалось значительное увеличение концентрации, что делало сочетание шаров разного размера более эффективным. Кроме того, было установлено, что соотношение массы шара к массе графита 1:60 обеспечивает наилучшие результаты отшелушивания.

2.1.4 отношение производной графена к графиту

Соотношение производного графена к графиту также играет решающую роль в процессе отшелушения. Для определения оптимальных условий было выбрано соотношение 20:1. При этом соотношении концентрация отфолированного графена достигла своего пика, а дополнительная производная графена существенно не повлияла на концентрацию.

Систематически изучая экспериментальные условия, были определены следующие оптимальные параметры для отфолирования графита на планетном шаровом стане: 16- часовое время фрезерования, начальная концентрация расширяемого графита 50 г/л, соотношение массы производного графита к графиту 1:20, сочетание циркониевых шлифовальных шаров с тремя различными диаметрами (10 мм, 8 мм и 5 мм) в соотношении 1:2:3 и соотношение массы шаров и графита 60:1. В этих условиях был успешно подготовлен графин с концентрацией 3,29 г/л и урожайностью 4,35%.

2.2 определение характеристик

Подготовленный графин был охарактеризован с использованием ультрафиолетовой спектроскопии, спектроскопии Raman, трансмиссии электронной микроскопии (TEM), атомной силы микроскопии (AFM) и испытания электропроводности.

2.2.1 ультрафиолетовая спектроскопия и раманская спектроскопия

Была получена фотография стабильной дисперсии графена в воде, а для оценки графена использовалась спектроскопия рамана#39. Дефект s и количество слоев. Соотношение силы света пикового значения D и пикового значения G свидетельствует о Том, что графин имеет некоторые дефекты.

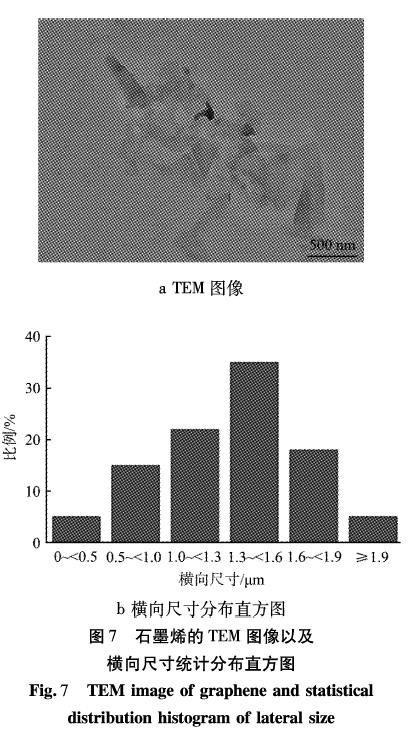

2.2.2 передача электронных микроскопов (теа)

Проведенный теа анализ подготовленного градиента показал, что тонкие градиентные листы имеют неправильную форму и имеют боковое распределение размеров около 0-2 градиента. Большинство листов графена имели боковые размеры около 1 графы.

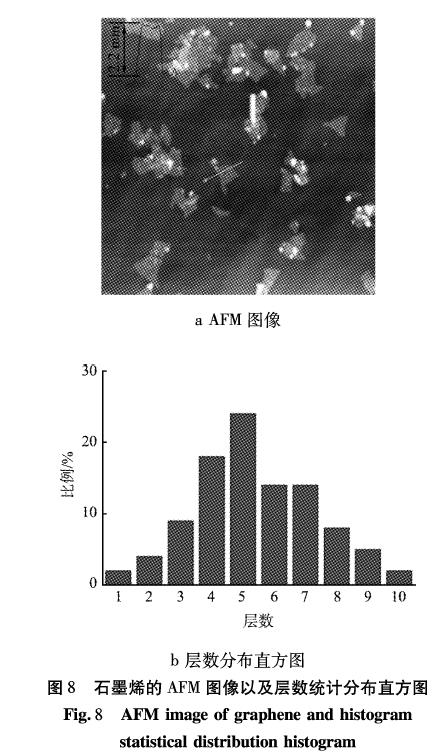

2.2.3 микроскопия атомной силы (AFM)

Наблюдения AFM позволили получить представление о толщине и количестве листов графена. Толщина листов графена была измерена в 2,2 нм со средним значением 6 слоев.

2.2.4 электропроводность

Была проведена проверка электрической проводимости подготовленного графина, которая показала проводимость 3 600 с/м при давлении 22 мпа. Эта проводимость была значительно выше по сравнению с графином, получаемым путем прямого сокращения оксида графина (232 с/м).

Iii. Выводы и рекомендации

Подводя итог, можно отметить, что в этом исследовании был успешно применен водородный метод фрезирования шаров для подготовки гидрофильных графовых наноматериалов, которые могут стабильно рассеиваться в воде. Были определены оптимальные условия обработки для дефолиации графина, в результате чего графин имеет в основном менее 5 слоев, боковое распределение размеров около 1 гравия и электрическую проводимость 3 600 с/м. Этот экологически безопасный метод, в котором вода используется в качестве растворителя, является перспективным для промышленного применения.

Подайте ваш запрос,

Мы свяжемся с вами как можно скорее.

Sanxin New Materials Co., Ltd. специализируется на производстве и продаже керамических бусин и деталей, таких как шлифовальные средства, струйные бусины, подшипник, часть конструкции, керамические износостойкие вкладыши, наночастицы нанопорошка