В быстро меняющемся ландшафте современных энергетических технологий литиевые батареи стали краеугольным камнем для питания различных электронных продуктов и электромобилей. Их высокая плотность энергии, длительный срок службы и экологические преимущества ставят их в авангарде решений для хранения энергии. В этой статье подробно рассматриваются тонкости процессов производства сырья для литиевых батарей с уделением особого внимания решающей роли технологии шлифования в повышении общей производительности аккумуляторов.

Литиевые батареи являются перезаряжаемыми источниками энергии, в которых используются ионы лития для хранения и высвобождения энергии. Они являются неотъемлемой частью различных видов применения, включая потребительскую электронику, электромобили и системы использования возобновляемых источников энергии. Спрос на литиевые батареи резко возрос в связи с глобальным переходом к устойчивым энергетическим решениям и ростом популярности электромобилей (Эм).

Высокая плотность энергииЛитиевые батареи могут хранить больше энергии на единицу веса по сравнению с традиционными батареями, что делает их идеальными для портативных применений.

Продолжительность жизни: при надлежащем управлении литиевые батареи могут подвергаться сотням циклов зарядки, что со временем делает их экономически эффективным решением.

Экологические выгоды: ионно-литиевые технологии, как правило, считаются более экологичными, чем альтернативы, особенно свинцово-кислотные аккумуляторные батареи, ввиду их более низкой токсичности и сокращения выбросов парниковых газов.

Основными компонентами литиевых батарей являются катодные материалы, анодные материалы, сепараторы и электролиты. Каждый компонент играет решающую роль в определении battery' общие показатели.

Катодные материалы играют ключевую роль в определении литиевой батареи#39;s плотность энергии и общая мощность. Распространенные катодные материалы включают:

Литий-железный фосфат (ЛПС)Известное своей термостойкостью и безопасностью, LFP широко используется в электрических транспортных средствах и системах хранения энергии.

Марганцевый кобальт (NMC)Этот материал обеспечивает баланс между энергетической плотностью, мощностью и стабильностью, что делает его пригодным для различных применений.

Оксид лития кобальта (LCO): в основном используется в потребительской электронике, LCO обеспечивает высокую плотность энергии, но менее стабильна, чем LFP или NMC.

Анодные материалы хранят ионы лития в процессе зарядки. Широко используемые анодные материалы включают:

В чем дело?: наиболее широко используемый анодный материал из-за его отличной проводимости и относительно низкой стоимости.

Силиконовые материалы на основе: эти материалы могут хранить значительно больше лития, чем графита, но они сталкиваются с такими проблемами, как расширение во время зарядки, что может повлиять на срок службы батареи.

Сепаратор является важнейшим компонентом, который предотвращает короткое замыкание между катодом и анодом, допущая при этом проход ионов лития. Общие материалы для сепараторов включают:

Полиэтилен (пэ)Широко используемый сепаратор благодаря хорошей ионной проводимости и механической прочности.

Полипропилен (пп)Часто используется в сочетании с пэ для повышения термоустойчивости и механических свойств.

Электролиты облегчают перемещение ионов лития между анодом и катодом. Они могут быть жидкими, гелями или твердостью, каждый тип предлагает уникальные преимущества и недостатки.

Технология шлифования является фундаментальным процессом в производстве сырья для литиевых батарей. Он напрямую влияет на распределение частиц по размеру, морфологию и общее качество материалов, которые необходимы для работы аккумуляторов.

Физические характеристики аккумуляторных материалов, в частности размер и форма частиц, существенно влияют на их электрохимические свойства. Вот как:

Коэффициент ионной диффузииМеньшие частицы имеют большую площадь поверхности, что способствует более быстрому рассеиванию ионов, что повышает скорость зарядки/разрядки.

Устойчивость к воздействию электродовМорфология частиц может влиять на то, насколько хорошо они взаимодействуют с электролитами, влияя на общую стабильность и срок службы батареи.

Плотность энергии: оптимизация размера частиц может способствовать максимальному увеличению плотности энергии как катодных, так и анодных материалов.

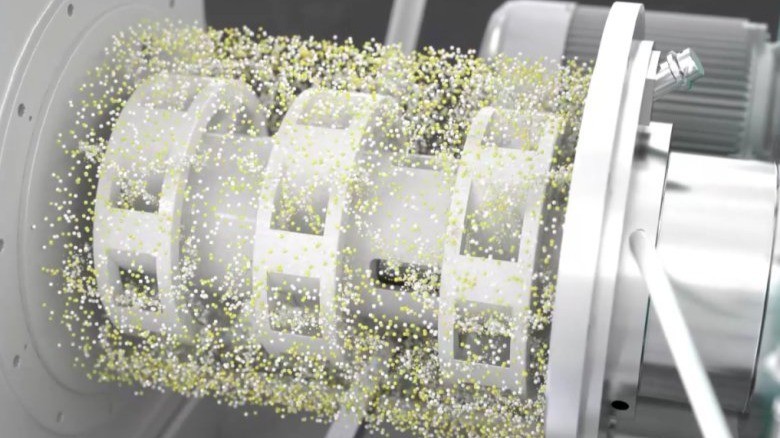

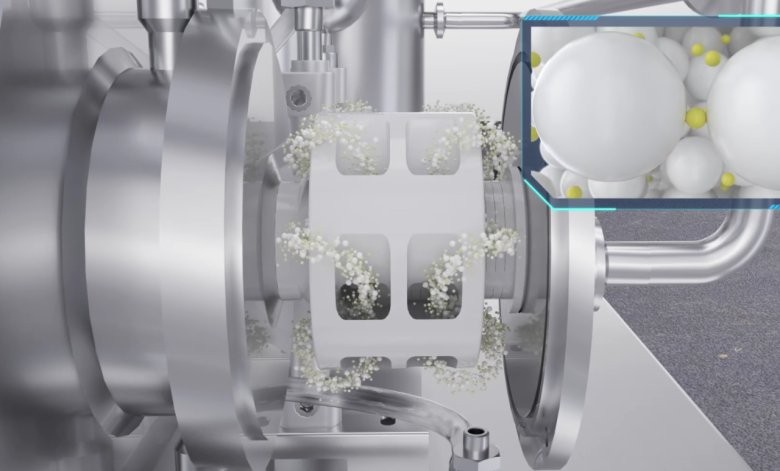

При производстве сырья для литиевых батарей применяются различные методы шлифования, каждая из которых имеет свои преимущества и специфическое применение:

Фрезерование шаров: традиционный метод, при котором используются шары для измельчения материалов. Это эффективно для производства тонкой порошки, но может вводить примеси.

Фрезерование самолетов: : использует высокоскоростные воздушные реактивные системы для уменьшения размера частиц. Он подходит для термочувствительных материалов, так как позволяет избежать высоких температур.

Ультразвуковая фрезеровкаИспользование ультразвуковых волн для агитации и измельчения материалов, что обеспечивает точный контроль за размером частиц.

Криогенное шлифование: : включает охлаждающие материалы с жидким азотом перед шлифованием, что предотвращает термическую деградацию чувствительных материалов.

Для достижения желаемых результатов в процессе шлифования необходимо оптимизировать несколько параметров:

Время шлифованияБолее продолжительное время измельчения может привести к образованию более мелких частиц, но может также привести к нежелательным изменениям свойств материала.

Шлифовальные средстваВыбор шлифовальных сред (например, керамических, стальных) влияет на эффективность и результативность процесса шлифования.

Скорость шлифования: регулировка скорости может влиять на потребляемую энергию и, следовательно, на размер частиц и морфологию.

Несмотря на достижения в области технологии шлифования, сохраняются проблемы, которые могут повлиять на эффективность и результативность производственных процессов:

Различные материалы имеют различную реакцию на шлифование. Например, хрупкие материалы могут измельчать легче, чем мягкие материалы, что может привести к агломерации. Понимание свойств материала необходимо для оптимизации процесса шлифования.

Процессы шлифования могут вызывать значительное тепло, потенциально изменяя химические свойства чувствительных материалов. Внедрение систем охлаждения или выбор соответствующих методов шлифования могут смягчить остроту этой проблемы.

Появление загрязняющих веществ при шлифовании может отрицательно сказаться на производительности аккумуляторов. Использование высокочистых шлифовальных сред и поддержание чистой окружающей среды имеют решающее значение для сведения к минимуму загрязнения.

Выбор правильной системы шлифования необходим для достижения желаемого распределения частиц по размеру и морфологии. Необходимо учитывать следующие факторы:

Совместимость материаловВыбранная система шлифования должна быть совместима с конкретными обрабатываемыми материалами.

Объем производства: шлифовальная система должна быть масштабируемой для удовлетворения производственных потребностей без ущерба для качества.

Эффективность с точки зрения затрат: оценка общей стоимости владения, включая эксплуатационные и эксплуатационные расходы, имеет решающее значение для обеспечения долгосрочной устойчивости.

Поскольку спрос на литиевые батареи продолжает расти, ожидается, что за этим последует развитие технологии шлифования. Наметился ряд тенденций, которые могут сформировать будущее в этой области:

Инновации в материаловедении ведут к разработке новых шлифовальных сред и методов, которые могут повысить эффективность уменьшения размера частиц при сведении к минимуму загрязнения.

Интеграция автоматизации и искусственного интеллекта в процессы шлифования может оптимизировать эксплуатационные параметры в режиме реального времени, что приведет к повышению последовательности и качества производства.

Поскольку устойчивость приобретает все большее значение, предприятия по производству литиевых батарей, по всей вероятности, перейдут на более экологичные процессы шлифования. Это включает сведение к минимуму отходов и потребления энергии в процессе производства.

Изучение реальных применений может дать ценную информацию об эффективности технологии шлифования при производстве литиевых батарей.

Один из ведущих производителей аккумуляторов внедрил передовые методы фрезерования струй для оптимизации размера частиц катодных материалов LFP. Результатом стало значительное увеличение плотности энергии и стабильности цикла, позиционируя производителя в качестве лидера на рынке Эм.

Используя криогенные методы шлифования, исследовательская группа смогла произвести силиконовые аноды с улучшенной морфологией, что привело к увеличению емкости для хранения лития и снижению степени деградации во время циклического цикла.

Производственные процессы по производству сырья для литиевых батарей, в частности роль технологии шлифования, являются неотъемлемой частью повышения производительности аккумуляторов. Поскольку промышленность стремится удовлетворять растущий спрос на эффективные решения для хранения энергии, оптимизация этих процессов будет иметь жизненно важное значение. Текущие технологические инновации и акцент на устойчивость будут способствовать значительному прогрессу в области литиевых батарей, прокладывая путь к более чистому и устойчивому энергетическому будущему.

Подайте ваш запрос,

Мы свяжемся с вами как можно скорее.

Sanxin New Materials Co., Ltd. специализируется на производстве и продаже керамических бусин и деталей, таких как шлифовальные средства, струйные бусины, подшипник, часть конструкции, керамические износостойкие вкладыши, наночастицы нанопорошка