Интегрированная дисперсионно-шлифовальная машина объединяет две основные функции, дисперсионно-шлифовальная машина, в Один процесс. Она может служить как дисперсионной, так и шлифовальной станками, что позволяет последовательно дисперсировать и шлифовать материалы. По сравнению с обычным оборудованием для производства покрытий, которое, как правило, включает в себя отдельные диссионно-шлифовальные станки, интегрированная диссионно-шлифовальная машина обладает рядом преимуществ, включая упрощенные процессы, простоту эксплуатации, высокую эффективность, удобную очистку и изменение цвета, минимальное количество остатков в контейнерах, рентабельность и простоту обслуживания. В этой статье в первую очередь рассматривается практическая возможность создания интегрированных функций дисперсии и шлифования в рамках его структурной конструкции.

При производстве покрытий, особенно для жидких материалов с твердыми твердыми частицами, дисперсионная машина часто используется для предварительного рассеивания материалов внутри контейнера до их передачи на песочную мельницу для шлифования до требуемой точности. Однако этот производственный процесс предполагает установку трубопроводов, насосов и обмен контейнерами, что делает его сложным и трудоемким. Кроме того, частые изменения в контейнерах приводят к образованию остатков материалов, что ведет к нерациональному использованию сырья и росту издержек. В настоящее время существующие шлифовальные станки баскет-типа обладают определенными дисперсионными возможностями, однако дисперсионно-шлифовальные станки выполняются отдельно на двух разных станках. Это препятствует полной автоматизации производства и приводит к неровным результатам шлифования, особенно для материалов с высоким содержанием твердых частиц или вязкостью. В таких случаях необходимо использовать дисперсионную машину для предварительной дисперсии.

В настоящее время использование оборудования, которое может как предварительно рассеивать, так и измельчать материалы при производстве покрытий, не получило широкого распространения. Цель данного исследования — сравнить традиционное оборудование для нанесения покрытий с интегрированным дисперсионно-шлифовальным станком и получить представление о возможности его применения.

1. Принципиальный анализ

1.1 традиционное оборудование для нанесения покрытий

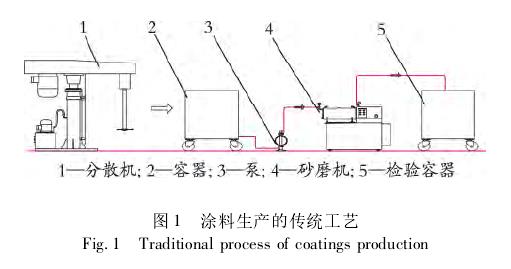

Как показано на рис. 1, в рамках традиционного процесса нанесения покрытий для предварительного рассеивания и смешивания жидких материалов используется отдельная машина для дисперсии. После тщательного смешивания и дисперсии материал закачивается в песочную мельницу для измельчения твердых частиц до желаемой точности. Если желаемая точность не достигается после измельчения, материал перерабатывается через песочную мельницу до тех пор, пока не будет достигнута требуемая точность.

На рис. 1 показано, что дисперсионная единица 1 рассеивает материалы в контейнере 2, а после надлежащего смешивания и дисперсии контейнер 2 транспортируется на песчаную мельничную мельничку 4 с помощью насоса 3. После шлифования на песчаной мельнице 4 материал хранится в контейнере 5. Если степень окраски является неудовлетворительной, баллон 5 возвращается в баллон 2 для повторного измельчения. После того как материал в контейнере 5 соответствует технологическим требованиям, процесс шлифования прекращается. Материал в контейнере 5 становится полуфабрикатом. Этот процесс является простым, но трудоемким из-за частых контейнерных обменов, что приводит к материальным потерям.

1.2 интегрированная дисперсионно-шлифовальная машина

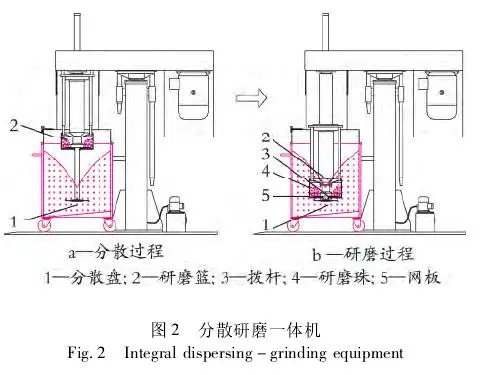

Интегрированная дисперсионно-шлифовальная машина, как показано на рис. 2, революционизирует традиционный процесс производства покрытий путем объединения дисперсионно-шлифовальной машины в единую машину. Она обеспечивает простоту эксплуатации, минимальные затраты, точный контроль качества и возможность автоматизации.

Машина предназначена для шлифования материалов в жидкой фазе, в Том числе мелких и мелкодисперсных твердых компонентов. Процесс шлифования состоит из четырех этапов:

(1) под действием быстро вращающегося дисперсионного диска более крупные агрегаты частиц (порошковые скобы) подразделяются на более мелкие агрегаты частиц.

(2) стабилизация первичных частиц, частей и агрегатов для их восстановления.

(3) шлифовальная корзина опускается до рабочего положения, а материал, который должен быть заземлен, помещается в шлифовальную корзина. Рычажные рычаги на колесе рабочего колеса вращаются быстро, перемещая шлифовальные бусины для уточнения материала.

(4) материал выгружается из нижней части измельчительной корзины через плотную сеточную пластину.

Как показано на рис. 2, в процессе дисперсии дисперсионный диск 1 находится в рабочем положении, а шлифовальная корзина-на стоянке. На этом этапе дисперсионный диск 1 эффективно и быстро выполняет предварительную дисперсию. В процессе шлифования, как шлифовальная корзина, так и дисперсионный диск 1 находятся в рабочем положении, а материал, который должен быть заземлен, помещается в шлифовальную корзину. Рычаг arm 3 вращается на высокой скорости, перемещая шлифовальные бусины 4 для уточнения материала. Затем материал выводится из нижней части измельчительной корзины через сеточную пластину 5. Интегрированная дисперсионно-шлифовальная машина интегрирует процессы дисперсии и шлифования в одну машину или может использоваться отдельно как дисперсионная машина. Она обеспечивает отличные результаты шлифования, даже для материалов с высоким содержанием твердого материала или вязкостью. Его преимущества включают простоту, сокращение времени обработки, высокую эффективность, минимальный остаток, а также удобную очистку и изменение цвета.

2. Структура интегрированной дисперсионно-шлифовальной машины

2.1 структура

Структура комплексной дисперсионно-шлифовальной машины, показанная на рис. 3, состоит из следующих ключевых компонентов:

Базовая структура (гидравлическая подъемная рама 1): базовая структура состоит из основания, колонок, гидравлических подъемных цилиндров, поперечного луча и других элементов. Все остальные части установлены на этой конструкции.

Компоненты дисперсии (компонент 7): к ним относятся такие ключевые элементы, как приводной импульс 15, главный шпиндель 16, рама дисперсионного механизма 17, нижняя сцепление 20 и дисперсионный диск 25. Внутри рамы дисперсионной машины пара подшипников поддерживает главный шпиндель. Когда шлифовальные элементы находятся на стоянке, они работают для рассеивания материала.

Шлифовальные компоненты (компонент 8): к ним относятся верхняя часть сцепления 18, шлифовальный станок 19, корзина для шлифования 21, ударный элемент рычага 22, циркониевые бусины 23 и сеточная пластинка 24. Когда шлифовальные компоненты находятся в рабочем положении, они выполняют шлифовальные операции на материале.

Система привода (система 13): эта система обеспечивает питание либо дисперсионных, либо шлифовальных компонентов. Он передает кинетическую энергию от главного двигателя к дисперсионным компонентам с помощью двух импульсов. В зависимости от требований производственного процесса при приведении в действие двух воздушных баллонов этого оборудования они двигаются вниз, обеспечивая точное взаимодействие между верхними и нижними сцеплениями. Это позволяет передавать кинетическую энергию от основного двигателя с дисперсионных компонентов на шлифовальные компоненты.

Электрическая система управления (система 14): система управления использует контроллер ПЛК и сенсорный интерфейс, обеспечивая точное управление и простоту работы.

2.2 оперативный процесс

Как показано на рис. 3, шлифовальные элементы находятся на стоянке (рис. 3-2), обеспечивая, чтобы они не соприкасаются с распыляемым материалом. Во время предварительной дисперсии дисперсионный диск вращается, а его высота может быть скорректирована для обеспечения оптимальных условий обработки. Идеальная "дисперсия эффекта звонка" Достигается при предварительной дисперсии. Шлифовальные компоненты остаются неактивными, что позволяет дисперсионному дисперсию быстро и эффективно выполнять предварительную дисперсию.

Как показано на рис. 3-3, при приведении в действие обоих воздушных баллонов верхняя часть сцепления 18 и нижняя часть сцепления 20 приводятся в точное положение, в результате чего разброс элементов приводит в действие вращение шлифовальных элементов. На данный момент шлифовальная корзина 21 полностью погружена в материал, который должен быть рассеян. Шлифовальный станок frame 19 приводит к тому, что ударный элемент 22 рычага вращается по отношению к корзине шлифовальных деталей 21. Ударный элемент 22 приводит в движение циркониевые бусины 23, эффективно шлифуя материал в корзине шлифования. В нижней части корзины для шлифования установлена сеточная плита 24. Когда дисперсионный диск 25 вращается на высокой скорости, центробежная сила создает отрицательное давление в центре дисперсионного диска, всасывая мелкодисперсионный и грунтовый материал через сеточную пластину. Благодаря этому жидкому процессу материал достигает тонкой дисперсии и шлифования.

3. Iii. Выводы и рекомендации

Интегрированная дисперсионно-шлифовальная машина сочетает в себе сильные стороны дисперсионной машины и шлифовальной машины баскет-типа, предлагая компактное, высокоавтоматизированное и удобное для пользователя решение с точным управлением и экологичностью. Он хорошо подходит для промышленного производства. В последние годы его применение в рассеивании и шлифовании твердых частиц в жидкой фазе, особенно при производстве покрытий, привлекло внимание и принесло экономические и социальные выгоды. Мы предполагаем, что его использование выйдет за рамки промышленности по производству покрытий и распространится на другие секторы.

Подайте ваш запрос,

Мы свяжемся с вами как можно скорее.

Sanxin New Materials Co., Ltd. специализируется на производстве и продаже керамических бусин и деталей, таких как шлифовальные средства, струйные бусины, подшипник, часть конструкции, керамические износостойкие вкладыши, наночастицы нанопорошка